Voir chlorure d’hydrogène

Chlorure d’hydrogène

Données physico-chimiques

Données atomiques

| Formule | Masse molaire | Distance interatomique | Moment dipolaire |

| HCl | 36,46 g.mol-1 | 127,4 pm | 1,1086 D |

Données physiques

| Masse volumique | Température de fusion | Température d’ébullition | Température critique | Pression critique | Température point triple | Pression point triple | Conductibilité thermique | Solubilité dans l’eau |

|

-88,5°C | -67,0°C | 51,35°C | 8 260 kPa | -114°C | 13,8 kPa | 13,16 W.m-1K-1 |

|

Données chimiques

| pKa : HCl/Cl– |

E° : Cl2(g) + 2e = 2Cl– |

pKs : AgCl |

pKs : CuCl | pKs : Hg2Cl | pKs : PbCl2 | pKs : TlCl |

| -7 | 1,358 V | 9,7 | 6,7 | 17,9 | 4,7 | 3,7 |

Données thermodynamiques

Chlorure d’hydrogène gazeux

|

|

Données industrielles

Le chlorure d’hydrogène est, dans les conditions normales, gazeux. Sa dissolution dans l’eau donne l’acide chlorhydrique. La concentration de l’acide est limitée par la solubilité du chlorure d’hydrogène dans l’eau soit, à 20°C, 720 g/L. En solution aqueuse, le chlorure d’hydrogène est totalement dissocié, l’acide chlorhydrique étant un acide fort, selon :

HCl(g) + H2O(l) = H3O+(aq) + Cl–(aq)

Du chlorure d’hydrogène est présent dans les éruptions volcaniques (de 0,5 à 11 millions de t de HCl/an). Par exemple, lors de son éruption de juin 1991, le Pinatubo, dans les Philippines, a émis de 0,5 à 5 millions de t de HCl dans l’atmosphère.

La production de HCl par l’organisme humain donne à l’estomac son pH acide, compris entre 1 et 2.

Fabrication industrielle

Le chlorure d’hydrogène peut être produit par synthèse directe entre le dichlore et le dihydrogène, cela représente environ 15 % de la production mondiale, mais l’origine principale du chlorure d’hydrogène est par coproduction lors de diverses réactions chimiques et lors de la combustion de composés chlorés. On considère que 40 procédés industriels génèrent comme co-produit du chlorure d’hydrogène.

Synthèse

Celle-ci à un coût de revient plus élevé que la coproduction mais elle donne du chlorure d’hydrogène plus pur, réservé à des utilisations dans l’élaboration de produits alimentaires et pharmaceutiques. La synthèse est réalisée par combustion du dichlore avec le dihydrogène, la température atteinte, 2500°C, nécessitant l’emploi de brûleurs en graphite.

H2(g) + Cl2(g) = 2 HCl(g)

La réaction a lieu en présence d’un excès de dihydrogène afin d’être sûr que tout le dichlore a réagi, car le mélange des deux gaz est explosif. L’électrolyse du chlorure de sodium en solution aqueuse donne du dichlore mais aussi du dihydrogène de grande pureté qui peut être utilisé pour la synthèse du chlorure d’hydrogène de qualité alimentaire. Ainsi, 95 % des unités de synthèse de HCl utilisent le dichlore et le dihydrogène produits par électrolyse du chlorure de sodium.

En 2012, aux États-Unis, la synthèse de HCl a représenté 6 % de la consommation de dichlore et, en 2016, la production de chlorure d’hydrogène est réalisée à 25 % par synthèse et 75 % par coproduction.

Coproduction lors de la formation de composés organiques chlorés

Chloration des composés aliphatiques par substitution et formation de solvants chlorés ou d’intermédiaires chimiques (voir le chapitre solvants chlorés) :

CH4 + n Cl2 = CH4-nCln + n HCl

Chloration des composés aromatiques (benzène, toluène) par substitution : en particulier lors de la production de monochlorobenzène pour la fabrication du phénol (voir ce chapitre) et de l’aniline.

Ar-H + Cl2 = Ar-Cl + HCl

Fabrication du chlorure de vinyle monomère destiné à la fabrication, par polymérisation, du PVC (voir le chapitre PVC) : la chloration de l’éthylène donne du 1,2-dichloroéthane qui par craquage se décompose en chlorure d’hydrogène et chlorure de vinyle :

C2H4 + Cl2 = C2H4Cl2

C2H4Cl2 = C2H3Cl + HCl

Toutefois, le chlorure d’hydrogène coproduit est recyclé pour produire à nouveau du 1,2-dichloroéthane, par oxychloration :

C2H4 + 2 HCl + 1/2 O2 = C2H4Cl2 + H2O

En conséquence, bien que du chlorure d’hydrogène soit coproduit, il est, en général, consommé par les unités productrices. Pour cette raison, les principaux producteurs de chlorure d’hydrogène sont les principaux producteurs de PVC.

Fabrication du diisocyanate de diphénylméthane (MDI) et du diisocyanate de toluène (TDI) destinés à la production de polyuréthane : le TDI est obtenu par réaction entre le diaminotoluène (ou 2-méthylbenzène-1,4-diamine) et le phosgène qui donne du diisocyanate de toluène et du chlorure d’hydrogène selon l’équation suivante :

CH3C6H3(NH2)2 + 2 COCl2 = CH3C6H3(NCO)2 + 4 HCl

Fabrication de silicones : la réaction du chlorure de méthyle (CH3Cl) avec le silicium, en présence de catalyseurs (dérivés de cuivre), donne, principalement, du diméthyldichlorosilane, (CH3)2SiCl2. L’hydrolyse de ce dernier donne du diméthylsilanediol, (CH3)2Si(OH)2 et du chlorure d’hydrogène.

(CH3)2SiCl2 + 2 H2O = (CH3)2Si(OH)2 + 2 HCl

Le chlorure d’hydrogène formé peut être récupéré pour donner avec du méthanol, à nouveau du chlorure de méthyle (voir le chapitre solvants chlorés), matière première de base pour la fabrication des silicones, selon la réaction suivante :

CH3OH + HCl = CH3Cl + H2O

Coproduction lors de la formation de composés minéraux

Sulfate de sodium : le sulfate de sodium peut être fabriqué par réaction, dans des fours Mannheim, à 500-600°C, entre l’acide sulfurique concentré et le chlorure de sodium selon la réaction :

2 NaCl + H2SO4 = Na2SO4 + 2 HCl

Le sulfate de sodium est extrait également de gisements naturels et co-produit lors de diverses fabrications chimiques.

Il est destiné à la fabrication de la pâte à papier, du verre, des lessives (voir le chapitre sulfate de sodium).

Sulfate de potassium : le sulfate de potassium peut être obtenu par action de l’acide sulfurique concentré sur du chlorure de potassium dans des fours Mannheim, à 800°C, selon la réaction :

2 KCl + H2SO4 = K2SO4 + 2 HCl

La production d’une tonne de sulfate de potassium entraîne la coproduction de 1,2 t de chlorure d’hydrogène.

Ce procédé est utilisé pour 50 à 60 % des capacités mondiales de production de sulfate de potassium. Par exemple, Tessenderlo Group, 3ème producteur mondial possède, à Ham, en Belgique, des capacités de production de 750 000 t/an de sulfate de potassium. Ce procédé, à prix de revient élevé, ne peut être intéressant que si le chlorure d’hydrogène co-produit, transformé en acide chlorhydrique, est valorisé.

D’autres procédés extraient le sulfate de potassium de mines de potasse ou de lac salés.

Il est destiné à la fertilisation de sols salés ou à la culture de plantes sensibles aux ions chlorures (voir le chapitre sulfate de potassium).

Incinération de résidus chlorés

La fabrication de dichloroéthane, chlorure de vinyle monomère, chlorométhanes et solvants chlorés, donne des résidus chlorés. L’incinération, à 1 200°C, de ces résidus, donne de l’acide chlorhydrique de qualité commerciale (à 33 %) qui est recyclé ou commercialisé. Par exemple, la capacité totale de traitement de l’atelier VRC (Valorisation de Résidus Chlorés) du site Arkema de Saint-Auban (04) est de 25 000 t/an.

L’incinération des PCB (polychlorobiphényls ou pyralène) donne également du HCl. Par exemple, le groupe Séché Environnement, à Saint-Vulbas (01) produit ainsi 3 500 t/an de HCl.

Depuis 2021, la société belge Indaver a construit, à Loon-Plage, près de Dunkerque, une usine de traitement de résidus chlorés, principalement issus de l’industrie du PVC, avec une capacité de 40 000 t/an, destinée initialement à approvisionner en acide chlorhydrique, par canalisation, l’usine voisine Aliphos, filiale d’Ecophos de production de phosphate de calcium pour l’alimentation animale. L’énergie produite alimente en vapeur d’eau la distillerie de Ryssen Alcools proche. Après la faillite, en 2020, de l’usine d’Aliphos, l’acide produit est vendu.

HCl produit lors de l’incinération des ordures ménagères est éliminé à 95-99 % par lavage, à l’eau, des gaz de combustion. Il provient, pour environ moitié des émissions, de la présence de PVC.

Schéma de production Cl2 – HCl

Conditionnement – Transport

Le chlorure d’hydrogène se présente :

- Sous forme liquide anhydre, surmonté par sa forme gazeuse, sous pression de 37,85 bar à 15°C, dans des bouteilles.

- Sous forme acide, en solution aqueuse de 33 % à 35 %. La solution concentrée, au contact de l’air atmosphérique, émet du chlorure d’hydrogène gazeux qui en présence de l’humidité atmosphérique donne de fines gouttelettes d’acide qui forment un brouillard.

Productions

Comptées en HCl à 100 %.

La capacité de production mondiale est estimée à 100 millions de t/an dont les 3/4 sont destinés à des usages captifs.

En 2010, la production des États-Unis est de 3,7 millions de t, celle du Japon est, en 2017, de 280 645 t produites par synthèse et 406 058 t coproduites.

La production de l’Union européenne est, en 2024, de 4,902 millions de t, dont 1,762 million de t en Allemagne, 1,036 million de t en France, en 2022, 727 439 t en Belgique, 315 918 t en Hongrie, 275 365 t au Portugal, 261 701 t en Italie, 229 000 t, en 2021, aux Pays Bas, 111 067 t, en 2020, en Espagne, 64 641 t en Roumanie, 56 977 t en Pologne, 40 336 t en Finlande, 29 368 t, en 2019, en Slovaquie.

Commerce international : en 2024.

Principaux pays exportateurs : sur un total de 2,298 millions de t.

| Allemagne | 469 | Hongrie | 132 | |

| Canada | 278 | États-Unis | 127 | |

| Belgique | 234 | Inde | 112 | |

| Pays Bas | 169 | Autriche | 64 | |

| Espagne | 151 | Pologne | 62 |

Source : ITC

Les exportations allemandes sont destinées aux Pays Bas à 33 %, à la France à 18 %, à la Belgique à 12 %, à la Suisse à 6 %.

Principaux pays importateurs.

| États-Unis | 317 | Pologne | 70 | |

| France | 289 | Italie | 67 | |

| Allemagne | 225 | Suède | 48 | |

| Belgique | 131 | Autriche | 43 | |

| Pays Bas | 124 | Suisse | 41 |

Source : ITC

Les importations des États-Unis proviennent à 86 % du Canada, 4 % du Japon, 4 % d’Allemagne.

Quelques producteurs importants :

- Olin, en octobre 2015, a acquis les activités de Dow Chemicals dans les solvants chlorés dans le monde et les produits chlorovinyliques aux États-Unis. Les unités de production sont situées aux États-Unis, à Mc Intosh, dans l’Alabama, Niagara Falls, dans l’État de New-York, Charleston, dans le Tennessee et à Freeport, au Texas ainsi qu’au Canada, à Becancour, au Québec.

- Dow Chemicals : aux États-Unis, à La Porte et Oyster Creek, au Texas, Midland, dans le Michigan, en Allemagne à Schkopau et Stade, au Brésil, à Aratu, au Portugal, à Estarreja.

- Formosa Plastics : avec des capacités de production de 126 700 t/an à Taipei chinois et, aux États-Unis, une production captive utilisée dans la production de chlorure de vinyle à Baton Rouge, en Louisiane et Point Confort, au Texas et une production commercialisée à Point Confort, au Texas.

- Westlake Chemical qui a acquis Axiall, en août 2016 : à Plaquemine, Geismar et Lake Charles, en Louisiane, à Calvert City, dans le Kentucky, aux États-Unis, le chlorure d’hydrogène produit est entièrement utilisé pour la production de chlorure de vinyle. Par ailleurs, Westlake produit du chlorure d’hydrogène aux États-Unis, à Natrium, en Virginie Occidentale, Longview, dans l’État de Washington, au Canada, à Beauharnois, dans la province de Québec, à Taipei chinois, à Kaohsiung avec 60 % de la société productrice.

- Oxy (Occidental Petroleum Corporation) : recycle le chlorure d’hydrogène pour produire du chlorure de vinyle, aux États-Unis, à Convent et Geimar, en Louisiane et commercialise de l’acide chlorhydrique à Wichita, au Kansas et à Niagara Falls, dans l’État de New-York. Produit également du chlorure d’hydrogène à Talcahuano, au Chili.

- Chemours : à Corpus Christi, au Texas, aux États-Unis et à Dordrecht, aux Pays Bas.

- BASF : à Geismar, en Louisiane, aux États-Unis, avec une capacité de production de 160 000 t/an comme co-produit de la fabrication de MDI et TDI, à Ludwigshafen et Schwarzheide, en Allemagne.

- Covestro : à Baytown, au Texas, aux États-Unis, Shanghai, en Chine, Dormagen, Brunsbüttel et Uerdingen, en Allemagne, Tarragone, en Espagne.

- Tosoh Corporation : le chlorure d’hydrogène produit est entièrement utilisé, au Japon, pour la production de chlorure de vinyle, qui représente 40 % de la production japonaise.

- Nouryon qui a repris les spécialités chimiques de Akzo Nobel : produit, par le biais de sa filiale Nobian, en particulier du chlorure d’hydrogène, par incinération de résidus chlorés dans son usine de Rotterdam, aux Pays Bas.

- Tessenderlo Group : le chlorure d’hydrogène est coproduit lors de la fabrication de sulfate de potassium à Ham, en Belgique. Le chlorure d’hydrogène ainsi produit est consommé en interne pour produire du chlorure de vinyle, de la gélatine et divers composés chlorés.

Recyclage

Le chlorure ferreux formé lors du décapage de l’acier par l’acide chlorhydrique peut être traité, par pyrohydrolyse, à 600-800°C, afin de redonner du chlorure d’hydrogène, selon la réaction suivante :

4 FeCl2 + 4 H2O + O2 = 8 HCl + 2 Fe2O3

Situation française

Production : 1 036 627 t, en 2022.

Commerce extérieur : en 2024.

Les exportations étaient de 39 354 t avec comme principaux marchés à :

- 55 % la Belgique,

- 16 % la Suisse,

- 7 % l’Italie,

- 4 % l’Allemagne.

Les importations s’élevaient à 288 607 t en provenance principalement à :

- 33 % de Belgique,

- 28 % d’Allemagne,

- 20 % d’Espagne,

- 3 % d’Italie.

Producteurs :

- Kem One, issu mi-2012, du pôle vinylique d’Arkema, coproduit et réutilise du chlorure d’hydrogène lors de la production de chlorure de vinyle monomère à Fos-sur-Mer (13) et Lavéra (13) ainsi que lors de la fabrication de chlorométhanes à Lavéra.

- Arkema à Jarrie (38) avec une production de chlorure de méthyle et à Saint-Auban (04), avec une production à partir de l’incinération de résidus de fabrication chlorés.

- Inovyn, filiale d’Ineos, à Tavaux (39) : production issue de la production de chlorure de vinyle et de chlorométhanes et destinée à la production de ces mêmes produits.

- Seqens, à Pont de Claix (38) : produit du chlorure d’hydrogène par synthèse.

Utilisations

Consommation : répartition, en 2022.

| Chine | 46 % | Autres pays asiatiques | 12 % | |

| États-Unis | 15 % | Japon | 4 % | |

| Europe de l’Ouest | 14 % | Moyen Orient | 3 % |

Source : S&P Global

Principaux secteurs d’utilisation du chlorure d’hydrogène

En 2018, dans le monde. Source : IHS Markit et Market Research Future

Secteurs d’utilisation : en 2018, dans le monde.

| PVC | 37 % | Décapage métaux | 13 % | |

| Agroalimentaire | 17 % | Exploitations minières | 9 % | |

| Exploitations pétrolières | 13 % | Chlorure de calcium | 8 % |

Source : IHS Markit et Market Research Future

Environ 110 procédés industriels utilisent du chlorure d’hydrogène comme matière première, dans :

L’industrie chimique :

- Synthèse du chlorure de vinyle monomère (conduisant au PVC), voir le chapitre consacré au PVC.

- Production de chlorures d’alkyle (méthyle, éthyle) à partir d’alcools.

- Production de chlorures métalliques (chlorures d’aluminium et de fer destinés à la floculation et la coagulation dans le traitement de l’eau), de silicium (trichlorosilane destiné à l’élaboration du silicium de qualité électronique).

- Production de chlorure de calcium : destiné au déneigement et à la déshydratation. Par exemple, le groupe Tessenderlo produit depuis 2016, à Ham, en Belgique, en association avec le groupe Tetra Chemicals, du chlorure de calcium à partir du chlorure d’hydrogène co-produit lors de la fabrication du sulfate de potassium (voir le chapitre chlorure de calcium).

- Préparation de colles, caoutchouc naturel (coagulation du latex et chloration du caoutchouc) et artificiel (chloroprène).

- Du dichlore est également produit en Europe de l’ouest (environ 3 % de la production), à partir de HCl, sous-produit de chlorations organiques, par électrolyse de sa solution aqueuse. En Europe, cette production, a exclusivement lieu en Allemagne par la société Covestro. Le procédé Uhde, utilisé depuis les années 70, emploie de l’acide à des concentrations comprises entre 15 et 22 % dans des cellules à diaphragme. Le procédé De Nora, basé sur la technologie ODC (Oxygen Depolarised Cathode), utilise une séparation par membrane. Cette technologie qui apporte du dioxygène à la cathode permet, en formant de l’eau, d’éviter de produire du dihydrogène et ainsi diminue la surtension nécessaire (économie de 30 % d’électricité). La capacité mondiale de dichlore ainsi produit, à partir de HCl, est de 2 millions de t/an de Cl2.

La régénération des résines échangeuses de cations, en particulier dans l’industrie alimentaire. Aux États-Unis et au Canada, cette utilisation représente 3/4 de l’utilisation de l’acide chlorhydrique dans l’agroalimentaire et les boissons. Les résines échangeuses d’ions sont employées dans la purification du sirop de maïs à haute teneur en fructose (HFCS) utilisé, à grande échelle dans ces pays, comme agent sucrant des sodas. L’amidon de maïs est transformé, en glucose et fructose, à l’aide de diverses enzymes. L’alpha-amylase le transforme en oligosaccharides, constitués de chaînes de sucres plus courtes, eux-mêmes décomposés par la glucoamylase en glucose, sucre le plus simple. Une dernière enzyme, la glucose-6-phosphate isomérase, convertit le glucose en un mélange d’environ 42 % de fructose et 50 à 52 % de glucose. Ce mélange, par chromatographie liquide, est concentré jusqu’à 90 % de fructose pour obtenir le HFCS 90. Les impuretés contenues sont éliminées par adsorption sur charbon actif, filtration et passage sur résines échangeuses d’ions.

La préparation de la gélatine : la gélatine est une protéine obtenue à partir de matières premières animales contenant du collagène. Dans le monde, en 2013, 40 % des matières premières utilisées sont des couennes de porcs, 30 % des os de porcs, bovins, volailles, poissons. Pour donner de la gélatine de type A, les couennes de porc sont plongées dans de l’acide chlorhydrique, à la température ambiante, pendant 24 h. Après de nombreux lavages à l’eau froide, destinés à éliminer l’acide, le collagène est hydrolysé en gélatine, soluble dans l’eau chaude. La gélatine est ainsi extraite en plusieurs fois en augmentant la température de l’eau. La solution est ensuite concentrée par évaporation sous vide, séchée et stérilisée à 140°C.

La production mondiale a été de 413 000 t, en 2015.

Le n°1 mondial est Rousselot, filiale du groupe Darling Ingredients, avec une capacité de production de 80 000 t/an soit 1/4 de la production mondiale dans 13 sites de production dans le monde, dont 2 en France, à l’Isles-sur-la-Sorgue (84) et Angoulême (16).

Le n°2 mondial est la société allemande, Gelita, avec 80 000 t/an.

PB Leiner, société du groupe Tessenderlo, avec 8 usines dans le monde dont une, en Belgique, à Vilvorde, possède des capacités de production de 50 000 t/an et est ainsi le 3ème producteur mondial de gélatine.

En 2018, l’alimentation et les boissons comptent pour 63 % des utilisations, les produits pharmaceutiques pour 31 %, les applications techniques (photographie…) pour 6 %.

L’industrie pétrolière et en particulier la récupération du pétrole et du gaz de schiste. L’acide chlorhydrique à une concentration d’environ 15 % est utilisé, dans la fracturation hydraulique, pour dissoudre les carbonates et augmenter la porosité de la roche. Cette utilisation est en plein développement aux États-Unis et au Canada.

Le décapage des métaux (les chlorures formés sont en général solubles) et en particulier de l’acier. Cette application consomme de l’acide à environ 18 %. La réaction dans le cas de l’acier est la suivante :

Fe2O3 + Fe + 6 HCl = 3 Fe2+ + 6 Cl– + 3 H2O

La concentration en chlorure ferreux de l’acide chlorhydrique augmente au cours des traitements jusqu’à atteindre 140 à 150 g/L de Fe. La solution de traitement peut être régénérée, voir la partie recyclage. Par exemple, la société Indaver approvisionne en acide chlorhydrique, avec 165 000 t/an, l’usine de Ijmuiden, aux Pays Bas, du groupe sidérurgique Tata Steel.

L’alimentation animale : des phosphates dicalciques sont préparés par neutralisation, à l’aide de chaux, de la solution d’attaque des os par l’acide chlorhydrique lors de la fabrication de la gélatine, par exemple à Vilvoorde, en Belgique par Tessenderlo. Ils sont également obtenus par attaque par HCl de phosphates naturels.

Bibliographie

Archives

Dichlore

Données physico-chimiques

Données atomiques

| Formule | Masse molaire | Distance interatomique |

| Cl2 | 70,906 g.mol-1 | 198,8 pm |

Données physiques

| Masse volumique | Température de fusion | Température d’ébullition | Température critique | Pression critique | Conductibilité thermique | Solubilité dans l’eau |

|

-100,98°C | -34,6°C | 144°C | 7 700 kPa | 0,0079 W.m-1K-1 |

|

Données chimiques

| E° : ClO3– + 6H+ + 5e = 1/2Cl2(g) + 3H2O | E° : Cl2(g) + 2e = 2Cl– | E° : 2HClO + 2H+ + 2e = Cl2(g) + 2H2O | E° : 2ClO– + 2H2O + 2e = Cl2(g) + 4OH– |

| 1,47 V | 1,358 V | 1,63 V | 0,40 V |

Données thermodynamiques

Dichlore gazeux :

|

Dichlore en solution aqueuse :

|

Données industrielles

Le dichlore est un produit synthétique préparé par l’industrie chimique principalement par oxydation électrochimique d’ions chlorure.

L’élément chlore est présent dans l’eau de mer sous forme d’ion chlorure avec, en moyenne, 19 g.L-1 soit 26.1015 t de Cl– et dans la croûte terrestre (avec une teneur moyenne de 0,03 %) sous forme de sels (NaCl, KCl…).

Il est également présent dans l’atmosphère sous forme de chlorure d’hydrogène (production mondiale de 0,5 à 11 millions de t/an par les éruptions volcaniques) et de chlorure de méthyle (5 millions de t/an provenant d’algues marines…).

Le corps humain contient 0,15 % de sa masse en ions chlorure (le sang à une teneur de 4,5 à 6 g.L-1, la concentration des sucs gastriques est de 0,03 mol.L-1 d’acide chlorhydrique).

Matières premières

Principalement le chlorure de sodium, NaCl, solide (naturel ou recristallisé) ou en solution aqueuse afin d’obtenir des saumures contenant environ 320 g.L-1 de NaCl. La consommation de NaCl est de 1,7 t/t de Cl2. Le chlorure de potassium est également utilisé, en moindre quantité, lorsque l’on désire obtenir comme coproduit de l’hydroxyde de potassium.

Fabrication industrielle

Principalement par électrolyse.

A partir généralement de NaCl en solution, mais aussi à partir de KCl en solution et NaCl fondu, en France, à Pomblière Saint Marcel (73), coproduit de la fabrication du sodium, voir le chapitre consacré au sodium.

Du dichlore est produit, selon le procédé Deacon, à partir de HCl gazeux, lors de la fabrication de chlorure de vinyle (voir le chapitre PVC) mais il est immédiatement consommé. Par ailleurs, Covestro, en Chine à Shanghai produit, selon le procédé Deacon, du dichlore, avec une capacité de production de 320 000 t/an, à partir du chlorure d’hydrogène coproduit lors de la fabrication d’isocyanates et ainsi le recycle.

Du dichlore est également produit en Europe de l’ouest (environ 3 % de la production), à partir de HCl, sous-produit de chlorations organiques, par électrolyse de solutions aqueuses (capacité mondiale : 2 millions de t/an de Cl2). En Europe, cette production, a exclusivement lieu en Allemagne par la société Covestro. Le procédé Uhde, utilisé depuis les années 70, emploie de l’acide à des concentrations comprises entre 15 et 22 % dans des cellules à diaphragme. Le procédé De Nora, basé sur la technologie ODC (Oxygen Depolarised Cathode), utilise une séparation par membrane. Cette technologie qui apporte du dioxygène à la cathode permet, en formant de l’eau, d’éviter de produire du dihydrogène et ainsi diminue la surtension nécessaire (économie de 30 % d’électricité).

L’électrolyse a lieu dans des cellules de 3 types : en % des capacités de production.

| Capacités de production | Monde, en 2019 | Union européenne, en 2025 | France, en 2025 |

| Membrane | 80 % | 81,6 % | 95,9 % |

| Diaphragme | 15 % | 10,5 % | 0 % |

| Mercure | 4 % | 0 % | 0 % |

| Divers | 1 % | 7,8 % | 4,1 % |

Sources : Euro Chlor et IHS

La plus importante usine de production, dans le monde, est celle exploitée par Olin, à Freeport, au Texas, aux États-Unis. Sa capacité de production est de 3,030 millions de t/an, 1,580 million de t/an par électrolyse à diaphragme et 1,450 million de t/an par électrolyse à membrane.

La plus importante unité de production en Europe est installée chez Dow Chemical à Stade, en Allemagne, avec une capacité de 1,027 million de t/an de Cl2 par électrolyse à diaphragme associée à une capacité de 602 000 t/an de Cl2 par électrolyse à membrane.

Il n’y a plus de projet, dans le monde, de construction d’usine à cathode de mercure. En 2018, l’abandon total de leur exploitation a eu lieu, en Europe.

En général, les nouvelles unités de production fonctionnent à l’aide de cellules à membranes.

Caractéristiques des différents procédés

| Procédé | Densité de courant (kA/m2) | Tension (V) | Consommation totale d’énergie (kWh/t Cl2) | ||

| Électrolyse | Concentration | Force motrice | |||

| Membrane | 5 – 7 | 3 – 3,6 | 2 500 à 5 kA/m2 | 180 | 140 |

| Diaphragme | 0,9 – 2,6 | 2,9 – 3,5 | 2 720 à 1,7 kA/m2 | 610 | 250 |

| Mercure | 8 – 13 | 3,9 – 4,2 | 3 360 à 10 kA/m2 | 0 | 200 |

Consommation d’énergie électrique : de 2 310 à 3 460 kWh/t de dichlore en 2022, en Europe, pour des cellules à membranes. En 2022, en Europe, la consommation d’énergie électrique représente de 58 à 62 % des coûts de production de Cl2.

Cellules à membrane

Schéma de fonctionnement (sur le site Euro Chlor)

Elles utilisent généralement du sel cristallisé mis en solution. La saumure doit être fortement purifiée (à l’aide de résines échangeuses d’ions). La concentration en Mg2+ et Ca2+ doit être inférieure à 20 ppb. La cellule est alimentée en saumure côté anode et en eau côté cathode.

Le séparateur des compartiments anodique et cathodique est constitué de membranes cationiques (perméable aux cations Na+) de 0,1 à 0,2 mm d’épaisseur. Ce sont des polymères perfluorosulfoniques (« Nafion » de Du Pont de Nemours) ou perfluorocarboxyliques (« Flemion » de Asahi Glass). Les cathodes sont en nickel, les anodes du type DSA. Les anodes DSA (Dimensionally Stables Anodes) sont de fines grilles en titane recouvertes d’oxydes de titane et ruthénium, la durée de vie de ce dépôt est de 5 à 8 ans.

La conductivité des membranes est faible et leur sélectivité est limitée par la concentration en NaOH. Actuellement la concentration maximale atteinte est de 30 à 35 % en NaOH, la soude ayant une teneur en NaCl inférieure à 50 ppm.

Cellules à diaphragme

Schéma de fonctionnement (sur le site Euro Chlor)

Elles utilisent directement du sel de dissolution qui est purifié pour éliminer les ions Ca2+ et Mg2+ susceptibles de former, lors de l’électrolyse, des hydroxydes qui colmateraient le diaphragme. Avant électrolyse, la saumure est traitée à l’aide d’hydroxyde de sodium et de carbonate de sodium pour éliminer, par précipitation, les ions Mg2+ sous forme d’hydroxyde et les ions Ca2+ sous forme de carbonate. Les ions métalliques présents (fer, titane, nickel, chrome, vanadium et molybdène) précipitent également sous forme d’hydroxydes. Dans certains cas, un traitement au carbonate ou au chlorure de baryum est mis en œuvre pour éliminer les ions sulfates. Les saumures destinées aux cellules à diaphragme doivent avoir les teneurs suivantes : Ca2+ < 2 mg/L, Mg2+ < 1 mg/L, ions sulfate < 5 g/L.

Le diaphragme est composé de fibres ; celles-ci étaient initialement en amiante, mais ont été remplacées par du PTFE (polytétrafluoréthylène) dans de nombreuses installations, particulièrement en France où cela est obligatoire depuis 2002. Il est changé après quelques années de fonctionnement. Les cathodes sont en grillage d’acier doux recouvert de nickel. Leur durée de vie est de 15 à 20 ans. Après électrolyse, la solution de soude (140 g/L de NaOH) contient également du NaCl (160 g/L) provenant de la saumure partiellement épuisée. La solution doit être concentrée par évaporation de l’eau (ce qui est coûteux en investissement et en énergie) au cours de laquelle NaCl cristallise, ce qui permet de le séparer de la solution et de le recycler. On obtient ainsi, une solution de NaOH à 50 % contenant de 1 à 2 g/L de NaCl. Le chlorure de sodium cristallisé récupéré peut être utilisé pour alimenter des cellules à membrane. Souvent, sur un même site de production, les procédés diaphragme et membrane sont utilisés en synergie de production/consommation de sel. L’électrolyse à diaphragme s’est surtout développée aux États-Unis.

Cellules à cathode de mercure

Elles utilisent, généralement, du sel cristallisé mis en solution saturée avec une concentration d’environ 320 g.L-1 de NaCl. Avant électrolyse, la saumure est purifiée afin d’atteindre les teneurs suivantes : Ca2+ < 2 mg/L, Mg2+ < 1 mg/L, ions sulfate < 5 g/L, comme dans le cas des cellules à diaphragme.

Chaque cellule de 10 à 30 m2 de surface sur 30 cm de hauteur peut contenir jusqu’à 250 plaques DSA (de 30×70 cm). Elles sont disposées parallèlement à la surface du mercure. Le mercure (3 à 4 t/cellule) jouant le rôle de cathode a une épaisseur de 3 mm et s’écoule à la vitesse de 1 m/s, la cuve étant inclinée. La distance entre les anodes et le mercure est de l’ordre de 5 mm. L’électrolyse est effectuée à une température de 85°C et le pH de la saumure se stabilise à environ 3,5. Il se forme un amalgame avec le mercure qui contient de 0,2 à 0,5 % de sodium.

Après électrolyse, la concentration de la saumure est d’environ 260 g.L-1 de NaCl. Elle est à nouveau concentrée par ajout de NaCl solide, l’électrolyse à cathode de mercure ne consommant pas d’eau dans la partie électrolyse. L’amalgame est décomposé, en présence d’eau déminéralisée, dans des tours ou des bacs d’acier remplis de morceaux de graphite imprégnés par un métal de transition (Fe, Ni ou Mo). Ce procédé donne, en général, de la soude exempte de NaCl, à une concentration de 50 %. Le dihydrogène formé est récupéré.

L’électrolyse à cathode de mercure est la technique industrielle la plus ancienne (elle date de 1888). Elle s’est surtout développée en Europe. Les capacités de production des usines sont de 50 000 à 300 000 t/an de dichlore. Une production de 250 000 t/an de Cl2 nécessite l’utilisation d’une centaine de cellules. Depuis 2018, la totalité des cellules à cathode de mercure a été, en Europe, remplacée par des cellules à membranes ou les usines ont été fermées.

Coproduits

NaOH : 1,13 t/t Cl2.

H2 : 28 kg/t Cl2. Ce dihydrogène est de haute pureté. Avec 240 000 t, il est, en 2024, en Europe, à 86,8 % valorisé pour produire divers produits tels que le méthanol, le peroxyde d’hydrogène, l’acide chlorhydrique… ou utilisé comme combustible.

Pour caractériser les productions résultant de l’électrolyse des solutions aqueuses de chlorure de sodium on utilise l’ECU (Electro-Chemical Unit) qui correspond à 1,0 t de dichlore, 1,1 t d’hydroxyde de sodium et 0,03 t de dihydrogène.

Remarques :

- L’électrolyse de NaCl produit simultanément Cl2 et NaOH. La production est, en général, commandée par la demande en Cl2. NaOH est facile à stocker, exporter ou importer et peut être produit par d’autres voies (voir le chapitre hydroxyde de sodium).

- Par mesure de sécurité, chaque unité d’électrolyse est équipée d’une installation capable d’absorber, en cas de nécessité, le chlore gazeux en le transformant en hypochlorite de sodium. Cette installation permet de recueillir, dans un réseau de canalisations en légère dépression, les dégazages divers contenant ou pouvant contenir du dichlore puis de fixer ce dichlore dans des solutions de soude caustique diluée ruisselant au sein d’une ou plusieurs tours en série.

Problèmes

Cellules à diaphragmes : principalement liés aux risques, pour la santé humaine, lors de la manipulation de l’amiante, pendant son extraction et ses transformations. Des diaphragmes sans amiante sont de plus en plus utilisés, particulièrement en Europe, où une seule usine utilise des diaphragmes en amiante, celle de Dow, à Stade, en Allemagne. Par contre, aux États-Unis, de nombreuses cellules à diaphragme utilisent de l’amiante.

Cellules à mercure : elles entraînent une pollution par le mercure. Par exemple, en 2020, la quantité de mercure présente dans les produits (dichlore, NaOH et dihydrogène) fournis par les 11 usines d’Amérique du Nord et du Sud et de Russie, était de 211 kg/an, dans l’eau de 73 kg/an et dans l’atmosphère de 2 384 kg/an.

En Europe, en moyenne, les émissions totales de mercure (produits, eau et air) étaient, en 2017, de 0,68 g de Hg/t de Cl2, soit 1,4 t de mercure, elles étaient de 2,60 g de Hg/t de Cl2, en 1995. Il faut cependant noter que les émissions de l’industrie du chlore représentaient moins de 1 % des émissions globales de mercure dans l’air.

Il n’y a plus de projet, dans le monde, de construction d’usine à cathode de mercure. L’abandon quasi total de leur exploitation a eu lieu, en Europe, fin 2017. Fin 2016, la quantité de mercure stocké dans ces installations d’électrolyse était, dans l’Union européenne, de 5 344 t dans 33 unités qui ont été en grande partie démantelées avant fin 2017. En 2017, dans le monde, 30 usines, avec 2,64 millions de t/an de capacité de production de dichlore, fonctionnaient avec des cellules à cathodes de mercure et émettaient 4,5 t de Hg/an. Ce mercure stocké dans les sites de production de dichlore est sous forme liquide et est donc susceptible d’émettre de la vapeur de mercure particulièrement toxique. Divers projets sont en cours de développement pour transformer ce mercure liquide en forme solide, non émettrice de vapeur, en général en sulfure, le cinabre. Par exemple, la société Batrec, du groupe Véolia, à Wimmis, en Suisse, possède une capacité de traitement de 1 200 t/an, avec l’ajout de soufre dans le mercure liquide, dans 3 réacteurs et après réaction récupère le cinabre dans un filtre-presse, puis le stocke dans les mines souterraines de potasse allemandes de Herfa-Neurode, en Hesse, du groupe K+S. D’autres sociétés, Econ Industries, avec une unité mobile de traitement, Mayasa Spain, à Almadén, en Espagne et Remondis, à Dorsten, en Allemagne, interviennent dans cette activité.

En 2021, en Europe, 251 t de mercure ont été éliminées, il en reste, fin 2022, 79 t présentes encore dans les unités qui utilisaient des cellules à cathode de mercure.

Principales unités de production dans le monde

| Lieu | Société | Capacité totale, en milliers de t/an |

Capacité par types de cellules | ||

| Membrane | Diaphragme sans amiante | Diaphragme avec amiante | |||

| Freeport, Texas | Olin | 3 030 | 1 450 | 1 580 | |

| Stade, Allemagne | Dow | 1 629 | 602 | 1 027 | |

| Lake Charles, Louisiane | Westlake | 1 270 | 1 020 | 250 | |

| Mailiao, Taipei chinois | Formosa Plastics | 1 209 | 1209 | ||

| Plaquemine, Louisiane | Shin Etsu | 1 055 | 1 055 | ||

| Shin-Nanyo, Japon | Tosoh | 1 022 | 1 022 | ||

| Urumqi, Xinjiang | Xinjiang Zhongtai | 1 000 | 1 000 | ||

| Plaquemine, Louisiane | Olin | 971 | 971 | ||

| Point Comfort, Texas | Formosa Plastics | 910 | 910 | ||

| Shihezi, Xinjiang | Tianye Group | 910 | 910 | ||

Source : « Chlorine and building materials« , HBN

Conditionnement et transport

A la sortie des cellules d’électrolyse, Cl2 à 90°C est saturé en vapeur d’eau. Il est refroidi, ce qui entraîne la condensation de la majeure partie de la vapeur d’eau, au-dessus de 12°C, afin d’éviter la formation d’hydrate de chlore puis séché, avec une teneur résiduelle d’eau de moins de 20 ppm, avec de l’acide sulfurique concentré dans des tours à garnissage. Il est nécessaire de sécher le dichlore le plus tôt possible afin de pouvoir manipuler le gaz dans des installations en acier courant. En effet, en présence de dichlore sec, il se forme à la surface de l’acier une couche passive de chlorure de fer qui est très soluble dans l’eau.

Les réservoirs de stockage fixes (ainsi que les postes de chargement/déchargement) sont souvent équipés d’un réseau d’eau sous pression pouvant former, en cas de fuite de dichlore, un « rideau » d’eau autour de l’installation.

Le dichlore est comprimé et liquéfié pour le transport.

En 2024, 96,1 % de la production européenne est transformée et consommée sur place ou est transportée par pipeline local vers des utilisateurs voisins et 3,9 % transportée, à 80 % par chemin de fer. En Europe, seulement le Royaume Uni utilise la voie routière et avec des limites l’Espagne et le Portugal.

Recyclage

Le dichlore sert à produire de très nombreux composés qui en fin de vie, en particulier après incinération, donnent du chlorure d’hydrogène qui est récupéré, en solution aqueuse sous forme d’acide chlorhydrique. HCl gazeux peut, par le procédé Deacon ou par électrolyse de sa solution, redonner du dichlore (voir le début du chapitre fabrication industrielle).

Productions

Production mondiale, en 2017 : 70 millions de t. Le dichlore est fabriqué sur 488 sites de production, disséminés dans 85 pays.

Capacités de productions : monde, en 2021 : 90,35 millions de t/an, Union européenne, en 2025 : 10,851 millions de t/an.

| Chine (2016) | 34 300 | Japon (2012) | 3 800 | |

| États-Unis (2019) | 10 938 | Russie (2012) | 1 500 | |

| Allemagne (2025) | 5 365 | Corée du Sud (2012) | 1 500 | |

| Inde (2020) | 4 131 | France (2025) | 1 013 |

Source : Euro Chlor

En 2019, la production des États-Unis a été de 10,94 millions de t, celle du Japon, en 2017, de 3,543 millions de t, celle de l’Inde, en 2018-19, de 3,136 millions de t.

Commerce international : en 2024. Celui-ci est très limité du fait les risques liés au transport du dichlore. La production est très majoritairement utilisée sur les lieux de production ou des lieux proches.

Principaux pays exportateurs sur un total de 493 344 t.

| Canada | 168 691 | Slovaquie | 18 261 | |

| Mexique | 98 290 | Colombie | 16 067 | |

| France | 32 142 | Allemagne | 13 979 | |

| Thaïlande | 20 703 | États-Unis | 9 624 | |

| Belgique | 20 347 | Roumanie | 9 477 |

Source : ITC

Les exportations du Canada sont destinées quasi totalement aux États-Unis.

Principaux pays importateurs, sur un total de 550 570 t.

| États-Unis | 267 846 | Allemagne | 11 512 | |

| Belgique | 43 188 | Suisse | 10 316 | |

| Hongrie | 32 750 | Malaisie | 10 254 | |

| Philippines | 22 769 | Ukraine | 9 348 | |

| Pays Bas | 11 689 | Arabie Saoudite | 8 447 |

Source : ITC

Les importations des États-Unis proviennent à 63 % du Canada, 35 % du Mexique.

Principaux producteurs : capacités annuelles de production, en 2021.

| Olin (États-Unis) | 5 375 | Formosa Plastics Group (Taipei chinois) | 2 363 | |

| Westlake (États-Unis) | 3 279 | Covestro (Allemagne) | 2 063 | |

| Oxy (États-Unis) | 2 900 | Inovyn (Royaume Uni), en 2025 | 1 852 | |

| Dow Chemical (États-Unis) | 2 376 | Nobian (Pays Bas), en 2025 | 1 222 |

Sources : Olin et rapports des sociétés

- Olin, en octobre 2015, a acquis les activités de Dow Chemical dans les solvants chlorés dans le monde et les produits chlorovinyliques aux États-Unis. Les unités de production sont situées aux États-Unis, à Freeport, au Texas, avec 3,069 millions de t/an, Plaquemine, en Louisiane, avec 845 000 t/an, Saint Gabriel, en Louisiane, avec 246 000 t/an, Mc Intosh, dans l’Alabama, avec 578 000 t/an, Niagara Falls, dans l’État de New-York, avec 240 000 t/an, Charleston, dans le Tennessee, avec 218 000 t/an et au Canada, à Becancour, au Québec, avec 175 000 t/an. Après avoir réduit, en 2021, ses capacités de production avec diaphragme de 200 000 t/an à Mc Intosh et de 225 000 t/an à Plaquemine, Olin poursuit, pour fin 2022, une diminution de 225 000 t/an de production avec diaphragme, à Freeport, au Texas ainsi que 200 000 t/an de production avec diaphragme à Mc InTosh, dans l’Alabama.

- Westlake a acquis Axiall qui avait regroupé, en janvier 2013, les activités dans le dichlore de Georgia Gulf et PPG. Les unités de production de dichlore sont situées aux États-Unis au Kentucky, à Calvert City, avec 250 000 t/an, en Louisiane à Lake Charles, avec 1,27 million de t/an, à Plaquemine, avec 426 000 t/an et Geismar, avec 317 000 t/an, en Virginie Occidentale à Natrium, avec 227 000 t/an, dans l’État de Washington à Longview, au Canada, à Beauharnois, au Québec, avec 88 000 t/an et à Taipei chinois, à Kaohsiung, avec 60 % d’une joint venture. En Allemagne, produit du dichlore via sa filiale, Vinnolit, à Gendorf avec 205 000 t/an et Knapsack avec 250 000 t/an.

- OxyChem exploite des unités de production aux États-Unis dans le Kansas à Wichita, avec 248 000 t/an, en Louisiane à Convent, avec 353 000 t/an, Taft, avec 650 000 t/an et Geismar, avec 438 000 t/an, au Texas à Dee Park, avec 295 000 t/an, La Porte, avec 525 000 t/an et Ingleside, avec 570 000 t/an, dans l’État de New-York à Niagara Falls, avec 335 000 t/an, au Tennessee à New Johnsonville, avec 165 000 t/an. produit également du dichlore au Chili, à Talcahuano.

- Dow Chemical produit du dichlore dans l’Union européenne (voir ci-dessous) et au Brésil, à Aratu, dans l’État de Bahia.

- Formosa Plastics, possède des capacités de production de 717 273 t/an aux États-Unis à Point Comfort, au Texas et Baton Rouge, en Louisiane et de 366 700 t/an à Taipei chinois.

- Covestro produit du dichlore en Allemagne (voir ci-dessous), aux États-Unis, à Baytown, au Texas avec 363 000 t/an et en Chine à Shanghai, selon le procédé Deacon avec 320 000 t/an.

- Inovyn, société du groupe Ineos, produit du dichlore dans l’Union européenne (voir ci-dessous) et en Norvège, à Rafnes avec 315 000 t/an.

- Nobian est issue, en 2021, du groupe Nouryon.

Capacités de production dans l’Union européenne, au 1er janvier 2025 : 10,851 millions de t/an, dans 60 usines.

| Allemagne | 5 365 | Espagne | 524 | |

| Belgique | 1 074 | Hongrie | 480 | |

| France | 1 013 | Pologne | 405 | |

| Pays Bas | 847 | Italie | 358 |

Source : Euro Chlor

Production de l’Union européenne, en 2024, en milliers de t : total : 5 768, dont Allemagne : 2 470, France : 791, Hongrie : 373, en 2023, Espagne : 302, Roumanie : 154, Italie : 154, Portugal : 119. Les productions de Belgique et des Pays Bas sont confidentielles.

Principaux producteurs européens, principaux sites et capacités de production : au 1er janvier 2025 et ( ) type de cellules utilisées. M : membranes, D : diaphragme, HCl : électrolyse de HCl.

| Dow Chemical (1 882) |

Stade (Allemagne) : 1 629 (D-M) Schkopau (Allemagne) : 253 (M) |

| Inovyn (1 537) |

Anvers (Belgique) : 500 (M) Jemeppe (Belgique) : 174 (M) Stenungsund (Suède) : 123 (M) Rheinberg (Allemagne) : 220 (D-M) Tavaux (France) : 370 (M) Rosignano (Italie) : 150 (M) |

| Covestro (1 480) |

Dormagen (Allemagne) : 480 (M-HCl) Leverkusen (Allemagne) : 390 (M) Uerdingen (Allemagne): 290 (M) Brunsbuttel (Allemagne) : 220 (HCl) Tarragone (Espagne) : 100 (HCl) |

| Nobian

(1 222) |

Bitterfeld (Allemagne) : 99 (M) Ibbenbüren* (Allemagne) : 82 (M) Frankfurt (Allemagne) : 283 (M) Botlek (Pays Bas) : 637 (M) Delfzijl (Pays Bas) : 121 (M) |

Source : Euro Chlor

* : Le site de Ibbenbüren, exploité par Nobian, est propriété d’une joint-venture avec Evonik.

Fin 2017, quasiment toutes les électrolyse à cathode de mercure de l’Union européenne ont été converties ou arrêtées. L’usine suédoise de Stenungsund, en Suède, encore en fonctionnement a été convertie en janvier 2019. Sur 21 usines utilisant des cellules à cathode de mercure début 2017, 7 ont été fermées et 14 converties.

En juillet 2015, les groupes Ineos et Solvay ont regroupé leurs activités dans les produits chlorovinyliques, au sein de la joint venture 50/50 Inovyn qui est devenue, en juillet 2016, propriété du seul groupe Ineos.

Covestro est issu, depuis septembre 2015, de Bayer qui détient 64 % de la société.

Situation française

Production de dichlore : 790 998 t, en 2024.

Commerce extérieur : en 2024.

Les exportations étaient de 32 142 t avec comme principaux marchés à :

- 35 % la Belgique,

- 24 % la Hongrie,

- 15 % la Suisse,

- 14 % l’Allemagne,

- 4 % le Sénégal.

Les importations s’élevaient à 3 956 t en provenance principalement à :

- 36 % d’Italie,

- 36 % des Pays Bas,

- 14 % d’Espagne,

- 10 % d’Allemagne.

Producteurs, sites et capacités : ( ) type de cellules utilisées. M : membranes, D : diaphragme, Na : production de sodium.

Dans 7 usines productrices par 6 sociétés.

| Métaux spéciaux (MSSA) | Plombières (73) : 42 (Na) |

| Vynova PPC | Thann (68) : 42 (M) |

| Kem One | Fos (13) : 155 (M) Lavera (13) : 347 (M) |

| Arkema | Saint Auban (04) : 20 (M) |

| Kuhlmann (Tessenderlo) | Loos (59) : 38 (M) |

| Inovyn | Tavaux (39) : 370 (M) |

- Arkema a annoncé, en janvier 2025, l’arrêt à Jarrie (38) de la production de dichlore, avec une capacité de production de 75 000 t/an suite à la fin de son approvisionnement en chlorure de sodium par Vencorex.

- Vynova PPC ex Potasse et Produits Chimiques est une filiale du groupe International Chemical Investors. En 2015, les cellules à mercure ont été converties en cellules à membrane.

- Kem One a converti les cellules d’électrolyse de l’usine de Lavéra, en cellules à membrane, depuis mars 2017.

- Début 2014, Arkema a converti ses cellules d’électrolyse au mercure, en cellules à membrane.

- Kuhlmann, ex Produits chimiques de Loos (Tessenderlo) a converti les cellules à mercure en cellules à membrane avec une capacité de production augmentée à 38 000 t/an de dichlore.

- Vencorex, joint venture formée en 2012, entre PTT Global Chemical, groupe thaïlandais et Perstorp, groupe suédois est devenu, mi-2022, propriété du seul groupe PTT Global. Depuis septembre 2024, la société est en redressement judiciaire et cherche un repreneur. La capacité de production était de 118 000 t/an à Pont de Claix (38).

Usines françaises

Utilisations

Consommations : monde, en 2016, 70 millions de t, selon la répartition suivante, en 2019 : à 45 % en Chine, 17 % aux États-Unis, 12 % en Europe de l’Ouest, 5 % au Japon, 4 % dans le sous-continent indien.

France, en 2016 : 822 560 t.

Secteurs d’utilisation du dichlore

En 2024, en Europe, sur un total de 8,041 millions de t. Source : Euro Chlor

Secteurs d’utilisation : en 2024, en Europe.

| Isocyanates et oxygénates | 32,7 % | Autres produits organiques | 11,2 % | |

| PVC | 31,5 % | Solvants, épichlorhydrine, chlorométhanes et divers | 9,7 % | |

| Produits inorganiques | 15,6 % |

Source : Euro Chlor

Dans le monde, en 2017, le PVC représente 33 % de la consommation, les autres produits organiques, 21 %, le traitement de l’eau, 7 %, les intermédiaires chlorés, 6 %, la pâte à papier, 2 %, les autres produits inorganiques, 2 %.

La chimie organique absorbe plus de 80 % du dichlore produit.

Le dichlore est utilisé dans la fabrication de très nombreux produits chimiques et dans le commerce, on trouve plus de 15 000 produits chlorés.

85 % des produits pharmaceutiques fabriqués dans le monde utilisent du dichlore ou contiennent l’élément chlore.

96 % des produits phytosanitaires contiennent l’élément chlore.

Polymères contenant du chlore : le PVC : 57 % de sa masse est constituée par l’élément chlore. Il est obtenu par polymérisation du chlorure de vinyle monomère (CVM). Les unités de CVM sont implantées, en général, sur des sites produisant Cl2 et de l’éthylène (voir le chapitre PVC) ; le chlorure de polyvinylidène (CPVD), le polysulfure de phénylène, des élastomères synthétiques…

Polymères exempts de chlore : de nombreux autres polymères ne contiennent pas de chlore mais utilisent pour leur synthèse des produits élaborés à partir du dichlore, ce qui correspond à 20-25 % des consommations de dichlore.

- les polyuréthanes sont préparés à l’aide d’oxyde de propylène et d’isocyanate obtenu à partir de phosgène (COCl2),

- les polycarbonates utilisent le phosgène,

- les résines époxy emploient l’épichlorhydrine (CH2CHOCH2Cl),

- les polymères fluorés (polytétrafluoroéthylène (PTFE) connus sous le nom de marques déposées : Teflon, Hostaflon…) utilisent du chloroforme (CHCl3).

Synthèse du titane, du silicium et de la méthylcellulose.

Solvants chlorés : on assiste à une diminution importante de la consommation de chlore dans ce secteur (voir ce chapitre).

Pâte à papier : Cl2 est utilisé, particulièrement aux États-Unis et au Canada, comme agent de blanchiment des pâtes chimiques. Il forme des chlorolignites solubles dans la soude. Il est de plus en plus concurrencé par le chlorate de sodium, le peroxyde d’hydrogène et le dioxygène. En France, le dichlore n’est plus utilisé dans ce secteur depuis 1995.

Désinfection de l’eau potable : la désinfection finale est effectuée à l’aide de Cl2, à raison de 0,1 mg/L d’eau. Le traitement par le dichlore, au cours de traitement de l’eau, est, en général, effectué après élimination des composés organiques susceptibles de former des composés organochlorés (voir les chapitres eau et eau de Javel), sauf lors de traitements de choc en cas d’urgence. On estime que l’eau non purifiée est responsable de 25 000 morts par jour dans le monde.

Sécurité

Risques liés à l’inhalation du dichlore par voie respiratoire.

Employé comme gaz de combat lors de la 1ère guerre mondiale (la première fois le 22 avril 1915).

Au contact de la muqueuse rhino-pharyngée, le dichlore provoque un réflexe inhibiteur cardiorespiratoire avec bradycardie (ralentissement du cœur) et arrêt respiratoire à glotte fermée si l’intoxication est massive. Par ailleurs, pour toute inhalation importante, un œdème aigu du poumon est à redouter.

Effets de diverses concentrations, en ppm en volume :

- 0,25 ppm : seuil de perception olfactif,

- 5 ppm : légère irritation du nez et des voies aériennes supérieures,

- 15 à 20 ppm : irritation grave des voies aériennes supérieures, toux intense et suffocation,

- au-dessus de 50 ppm : perte de conscience et décès.

L’exposition à ce gaz ne doit donc pas excéder 0,5 ppm (valeur moyenne limite d’exposition (VME)).

Bibliographie

- Documents et statistiques du Syndicat des Halogènes et dérivés, Le Diamant A, 92909 Paris la Défense Cedex.

- Euro Chlor, rue Belliard 40, bos 15, B-1040 Bruxelles, Belgique.

- World Chlorine Council, 700 2nd Street, NE, Washington, DC 20002 États-Unis.

- J. Vallette, « Chlorine and building materials« , HBN, juillet 2018 et mars 2019.

- BAT Reference document for the production of chlor-alkali, European Commission, 2014.

- « Le chlore », 4ème édition, Syndicat des Halogènes et dérivés, octobre 1996.

- Livre blanc du chlore, éditeur : Jules Houtmeyers, président de Belgochlor, novembre 2004.

Archives

Acide sulfurique

Données physico-chimiques

Données atomiques

| Formule | Masse molaire | Moment dipolaire |

| H2SO4 | 98,08 g.mol-1 | 2,72 D |

Données physiques

| Masse volumique | Température de fusion | Température d’ébullition de l’acide à 98,3% (azéotrope) | Solubilité dans l’eau |

| 1,84 g.cm-3 | 10,36°C | 338°C | infinie |

Données chimiques

| pKa : H2SO4/HSO4– | pKa : HSO4– /SO42- |

pKs : Ag2SO4 |

pKs : BaSO4 | pKs : CaSO4 | pKs : Hg2SO4 | pKs : PbSO4 | pKs : RaSO4 | pKs : SrSO4 |

| -3,0 | 1,9 | 4,8 | 10 | 5,9 | 6,3 | 7,8 | 14 | 6,5 |

Potentiels standards :

| SO42- + 4H+ + 2e = H2SO3 + H2O | E° = 0,17 V |

| SO42- + H2O + 2 e = SO32- + 2OH– | E° = -0,93 V |

| S2O82- + 2e = 2SO42- | E° = 2,0 V |

| 2SO42- + 4H+ + 2e = S2O62- + 2H2O | E° = -0,2 V |

Données thermodynamiques

Acide sulfurique liquide

|

|

Données industrielles

L’acide sulfurique, appelé jadis huile de vitriol ou vitriol, est un composé chimique de formule H2SO4. C’est un acide fort complétement dissocié en solution aqueuse selon la réaction suivante :

H2SO4 + 2 H2O = 2 H3O+ + SO42-

Concentré, il est livré le plus souvent à une teneur de 96 %. Les statistiques sont généralement données en H2SO4 à 100 %.

Matières premières

Soufre (voir ce chapitre) ou dioxyde de soufre (voir ce chapitre).

En 2020, dans le monde, l’origine du soufre utilisé a été la suivante :

| Soufre élémentaire | 61 % | Grillage de pyrites et autres | 9 % | |

| Grillage de minerais de cuivre, zinc et nickel | 30 % |

Le soufre élémentaire provient principalement de la désulfuration du gaz naturel et du pétrole mais aussi marginalement de soufre natif, par exemple en Pologne. Lors du grillage des minerais de cuivre, de zinc et de nickel, le dioxyde de soufre produit est transformé en acide sulfurique. De même pour le grillage de pyrites, voir le chapitre soufre.

Fabrication industrielle

Essentiellement par le procédé de contact.

En général, le processus est en 3 étapes.

Première étape : fabrication de SO2.

Par combustion, entre 900 et 1100°C, du soufre liquide divisé en fines gouttelettes dans de l’air sec en excès :

S + O2 = SO2 ΔrH°298 = – 297 kJ/mole

Le mélange gazeux après combustion a une teneur de 8 à 12 % en volume de SO2 et sa purification n’est pas nécessaire.

Le grillage de sulfures métalliques (voir les chapitres consacrés au zinc et au plomb) donne directement du dioxyde de soufre.

Deuxième étape : formation de SO3 par le procédé de contact ou procédé Bayer.

L’oxydation de SO2 est réalisée par le dioxygène de l’air, à 410-440°C, en présence de catalyseurs :

SO2 + 1/2 O2 = SO3 ΔrH°298 = – 99 kJ/mole

L’oxydation étant exothermique, la réaction amorcée à environ 430°C atteint rapidement 600°C. Avant introduction dans le lit de catalyseur suivant, le gaz formé est refroidi à 430°C.

Le catalyseur (de l’ordre de 80 t par réacteur) est constitué de kieselguhr (diatomite) imprégné d’un mélange de VOSO4 et KHSO4 qui donne V2O5 lors de l’oxydation de SO2. Les ions K+ sont actuellement remplacés, partiellement, par des ions Cs+.

L’oxydation a lieu par passage à travers 4 ou 5 lits de catalyseur montés en série :

- Par simple contact : 60 % du SO2 est oxydé après le 1er lit, 90 % après le 2ème, 98 % après le 4ème. Ensuite le SO3 formé, refroidi à 200°C, est absorbé dans de l’acide sulfurique à 98,5 % (voir ci-dessous).

- Par double contact : une amélioration du procédé Bayer consiste à réaliser une double absorption. Après le 2ème ou le 3ème lit, le SO3 formé est absorbé dans H2SO4 à 98,5 %. Le gaz restant est chauffé à 480°C puis passe à travers un 3ème, 4ème ou 5ème lit. Le rendement final est supérieur à 99,6 %. Ce procédé permet de réduire à 350 ppm la teneur en SO2 du gaz rejeté dans l’atmosphère.

La teneur en dioxyde de soufre des gaz rejetés peut être diminuée, jusqu’à 15 ppm, en utilisant le procédé sulfacid qui consiste à traiter les gaz produits, en présence d’eau, par adsorption sur du charbon actif. On obtient de l’acide sulfurique dilué, avec une concentration comprise entre 10 et 20 %, qui peut être recyclé. Ce procédé est utilisé par l’OCP pour deux de ses unités de production d’acide sulfurique, à Jorf Lasfar et Safi, au Maroc.

La production de H2SO4 à partir de soufre génère de l’énergie avec 5,7 GJ/t de H2SO4 à 100 %. Environ 60 % de cette énergie est utilisée pour produire de la vapeur d’eau.

Troisième étape : formation de H2SO4.

SO3 + H2O = H2SO4 ΔrH°298 = – 132,4 kJ/mole

SO3 se dissout difficilement dans l’eau mais par contre il est soluble dans l’acide sulfurique concentré en donnant des oléums. L’acide commercial à 78, 96 ou 98 % est obtenu par dilution des oléums formés.

Les unités de production ont des capacités qui peuvent atteindre 5 000 t/jour avec par exemple les deux unités de production de l’OCP, à Jorf Lasfar, au Maroc.

Pour produire 1 000 t de H2SO4 à 100 %, il faut environ :

| Soufre | Eau | Air | Électricité |

| 338 t | 2 500 m3 | 3 millions de m3 | 45 000 kWh |

Évolution de la production selon les procédés : en France, en milliers de t de H2SO4 à 100 %.

L’ancien procédé, aux chambres de plomb, a été supplanté par le procédé de contact.

| Année | Production | Chambres de plomb | Procédé de contact |

| 1954 | 1 378 | 55 % | 45 % |

| 1970 | 3 596 | 11 % | 89 % |

| 1974 | 4 577 | 6 % | 94 % |

| 1975 | 3 664 | 5 % | 95 % |

| 1979 | 4 848 | 1 % | 99 % |

| 1991 | 3 080 | ||

| 1996 | 2 566 | 0 | 100 % |

| 2010 | 750 | 0 | 100 % |

| 2020 | 526 | 0 | 100 % |

La diminution de la production française a été principalement liée à l’arrêt de la production d’acide phosphorique et d’engrais phosphatés, la dernière usine ayant fermé en 2004.

Productions

En 2019, la production mondiale a été de 281 millions de t, celle de l’Union européenne, en 2024, de 14,945 millions de t.

Estimation des productions dans les principaux pays :

| Chine, en 2021 | 93 800 | Maroc, en 2017 | 7 000 | |

| États-Unis, en 2017 | 40 000 | Japon, en 2021 | 6 118 | |

| Inde, en 2017 | 16 000 | Allemagne, en 2024 | 2 827 | |

| Russie, en 2017 | 14 000 |

Sources : Eurostat, Statistics Bureau of Japan

En Inde, en 2018, il y a 65 usines de production.

Productions, en 2024, dans l’Union européenne sur un total de 14,945 millions de t.

| Allemagne | 2 827 | Finlande | 1 089 | |

| Espagne | 2 026 | Suède, en 2022 | 595 | |

| Italie | 1 999 | France | 566 | |

| Pologne | 1 354 | Autriche, en 2023 | 485 | |

| Belgique | 1 189 | République tchèque | 306 |

La production de la Bulgarie, producteur important, est confidentielle.

Commerce international : en 2024.

Le commerce mondial avec environ 20 millions de t/an est limité, par rapport à la production, car les utilisateurs, en particulier les producteurs d’engrais phosphatés, produisent eux-même, en grande partie, l’acide en important du soufre.

Principaux pays exportateurs.

| Japon | 3 437 | Bulgarie | 1 128 | |

| Chine | 2 683 | Mexique | 1 061 | |

| Corée du Sud | 2 452 | Allemagne | 1 032 | |

| Canada | 1 746 | Belgique | 658 | |

| Pérou | 1 147 | Russie | 542 |

Les exportations japonaises sont destinées à 39 % aux Philippines, 15 % à l’Inde, 14 % au Chili, 9 % à l’Indonésie.

Principaux pays importateurs sur un total mondial de 21,626 millions de t.

| Chili | 3 614 | Indonésie | 1 083 | |

| États-Unis | 3 482 | Turquie | 882 | |

| Inde | 1 785 | Arabie Saoudite | 762 | |

| Maroc | 1 711 | Thaïlande | 626 | |

| Philippines | 1 417 | Kazakhstan | 592 |

Les importations chiliennes proviennent à 34 % de Chine, 31 % du Pérou, 13 % de Corée du Sud, 12 % du Japon, 6 % du Mexique.

Producteurs :

Les principaux producteurs sont d’une part les producteurs d’engrais phosphatés, (Office Chérifien des Phosphates (OCP), Mosaic, Nutrien, PhosAgro, Eurochem, Groupe Chimique Tunisien (GCT)) ainsi que les groupes chimiques pour leurs propres besoins et d’autre part les groupes métallurgiques produisant du cuivre, du zinc, du plomb, du nickel… à partir de minerais sulfurés.

Les producteurs d’engrais et les groupes chimiques auto-consomment, en général, l’acide produit, alors que les groupes métallurgiques sont les principaux pourvoyeurs d’acide sur le marché. Par exemple :

- Le groupe Glencore produit de l’acide sulfurique, au Canada, à partir du grillage de minerais sulfurés de cuivre, nickel, plomb et zinc. La commercialisation de l’acide produit en Ontario à Sudbury INO lors du grillage de minerais de nickel et de cuivre, au Québec lors du grillage de minerai de cuivre avec la Fonderie Horne à Rouyn-Noranda qui produit 640 000 t/an d’acide et lors du grillage de minerai de zinc avec l’affinerie CEZinc à Salaberry de Valleyfield qui produit 400 000 t/an d’acide est assurée par Norfalco, filiale de Glencore, avec 2 millions de t/an.

- En Europe, les principaux producteurs sont : Aurubis avec 2,296 millions de t en 2021-22, en Allemagne à Hambourg et en Bulgarie, à Pirdop, Acideka, en Espagne, Nuova Solmine, en Italie, à Scarlino avec 600 000 t/an et Serravalle Scriva avec 75 000 t/an d’acide régénéré, Boliden, avec une capacité de production de 1,7 million de t/an à Rönnskar, en Suède, Harjavalta et Kokkola en Finlande et Odda, en Norvège, BASF, en Allemagne à Ludwigshafen et en Belgique à Anvers, avec, en 2016, 920 000 t/an de capacité mondiale de production d’acide sulfurique, Ineos, Prayon, en Belgique.

Recyclage

H2SO4 régénéré est obtenu à partir d’acide résiduaire ou de dérivés soufrés provenant des industries chimiques et parachimiques. Cet acide provient principalement des unités d’alkylation utilisées pour produire de l’essence sans plomb dans lesquelles l’acide sulfurique sert de catalyseur mais aussi des unités de sulfonation, du séchage et de la purification des gaz… L’acide utilisé est régénéré puis recyclé.

Parmi l’acide recyclé, il faut prendre en compte celui employé par l’hydrométallurgie de minerais (cuivre, zinc…). Dans ce cas, l’acide est directement recyclé sans régénération.

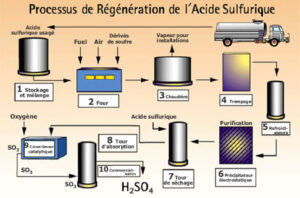

Principe de la régénération : l’acide, en présence d’air, de soufre et de fuel est craqué dans un four vers 1000°C et transformé en SO2. Le gaz produit est lavé à l’acide sulfurique dilué, filtré et séché à l’acide sulfurique à 93 % puis, le SO2 est oxydé par conversion catalytique en SO3 qui dans une tour d’absorption donne l’acide sulfurique.

Document Rhodia Eco Services

L’acide régénéré est proposé à un prix compétitif en regard des coûts alternatifs de neutralisation et de mise en décharge des acides usés.

En 2012, la production d’acide régénéré, aux États-Unis, se situe entre 2,5 et 5 millions de tonnes.

Producteurs d’acide régénéré :

EcoServices, ex-Rhodia et Solvay, société du groupe PQ Corporation, est le premier producteur mondial d’acide sulfurique régénéré. Les unités de production d’acide sulfurique, qui représentent plus de la moitié des capacités de production du pays, sont toutes situées aux États-Unis, à Hammond dans l’Indiana, Bâton Rouge en Louisiane, Baytown et Houston au Texas, Dominguez et Martinez en Californie. La production est de plus d’un million de tonnes d’acide sulfurique régénéré par an.

Aux États-Unis, Veolia, exploite une usine de régénération d’acide sulfurique à Darrow, en Louisiane et des unités sur des sites pétroliers, à Delaware City, dans le Delaware, El Paso au Texas et Elizabeth dans le New Jersey.

En France, Adisseo, exploite une unité de régénération sur son site des Roches de Condrieu (38).

Situation française

Production : 566 252 t, en 2024.

Commerce extérieur : en 2024.

Les exportations étaient de 139 579 t avec comme principaux marchés à :

- 63 % la Belgique,

- 15 % l’Espagne,

- 6 % l’Algérie,

- 5 % l’Allemagne.

Les importation s’élevaient à 303 332 t en provenance principalement à :

- 34 % d’Allemagne,

- 25 % de Belgique,

- 20 % d’Espagne,

- 10 % d’Italie.

Producteurs et unités de production :

- Adisseo, filiale du groupe chinois Bluestar, à Saint Clair du Rhône (38), pour la production de méthionine (voir le chapitre sulfate de sodium), avec une capacité de production de 250 000 t/an.

- Nyrstar, à Auby (59), provenant du grillage de minerais de zinc (voir le chapitre zinc), avec une capacité de production de 200 000 t/an et une production, en 2018, de 167 000 t.

- Arkema, à Carling/Saint Avold (57), avec une capacité de production de 190 000 t/an.

- WeylChem Lamotte, à Trosly-Breuil (60), avec une capacité de production de 130 000 t/an.

- Tronox qui a acquis, en février 2017, les activités de la société Cristal, dans la production de dioxyde de titane à Than (68), avec une capacité de production de 86 000 t/an.

- Venator Pigments France à Comines (59), société issue du groupe Huntsman, qui synthétise des pigments bleus d’outremer avec une capacité de production inférieure à 10 000 t/an.

- Innospec Performance Chemicals à Han-sur-Meuse (55) avec une capacité de production de l’ordre de 3 000 t/an.

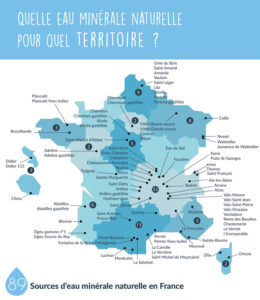

Localisation des usines françaises de production d’acide sulfurique

Utilisations

Consommation : en 2021, la consommation mondiale est de 287,7 millions de t avec, en 2020, la répartition suivante :

| Chine continentale | 35 % | Amérique latine | 7 % | |

| Amérique du Nord | 13 % | Europe de l’Est | 7 % | |

| Afrique | 12 % | Moyen Orient | 6 % |

Source : IHS Markit

Secteurs d’utilisation : dans le monde, en 2020.

| Engrais phosphatés | 57 % | Extraction de métaux | 8 % | |

| Produits chimiques | 13 % |

Utilisations diverses :

- L’industrie des engrais pour la fabrication de l’acide phosphorique (voir le chapitre consacré aux engrais phosphatés).

- La fabrication de l’acide phosphorique pour l’élaboration de phosphates destinés à l’alimentation animale ou humaine et de tripolyphosphates utilisés dans les détergents (voir le chapitre consacré à l’acide phosphorique).

- La fabrication du dioxyde de titane selon le procédé sulfurique. TiO2 est le principal pigment blanc utilisé dans les peintures.

- L’hydrométallurgie du zinc et du cuivre.

- La fabrication du caprolactame, du polyamide utilisés comme textiles.

- Le traitement de la pâte à papier.

- La fabrication de l’acide fluorhydrique.

- L’alkylation pour la production d’essence sans plomb.

- Pour le séchage et la purification des gaz.

- Pour le détartrage. Par exemple, le détartrage des 2,4 km2 d’aéroréfrigérants à tirage naturel des centrales électriques thermiques classiques ou nucléaires nécessite de 10 à 20 t/jour d’acide sulfurique à 98 %.

- La fabrication du papier sulfurisé par trempage de papier buvard dans de l’acide concentré. Les fibres sont partiellement solubilisées en formant un gel de cellulose qui précipite en bouchant les pores.

- Comme additif alimentaire, E 513, sous forme diluée.

- Le décapage des métaux.

- Comme électrolyte des batteries au plomb.

- Pour la production de TNT, de nitroglycérine, d’acide picrique et autres acides minéraux.

- Dans le traitement des eaux.

Risques et précautions d’emploi

Les principaux risques sont les suivants :

- L’acide sulfurique provoque des brûlures de la peau et des lésions oculaires graves avec risque de perte de la vue. Les risques sont d’autant plus importants que l’acide est concentré.

- Il peut irriter les voies respiratoires.

- En cas d’ingestion il peut entraîner des lésions de la bouche, de l’œsophage et du tube digestif. Il y a risque de perforation pour l’œsophage et l’estomac.

L’acide sulfurique réagit violemment avec l’eau avec un dégagement de chaleur important qui peut localement porter l’eau à ébullition. Cela peut se produire lorsque de l’eau est versée sur de l’acide concentré. L’eau étant moins dense que l’acide, la réaction se produit en surface et peut entraîner des projections d’acide. Pour cette raison, pour diluer de l’acide sulfurique, il faut toujours verser l’acide dans l’eau et non l’inverse. L’acide, plus dense, sa densité par rapport à l’eau est de 1,84, coule au fond du récipient et la réaction exothermique a lieu au sein du liquide au lieu de sa surface et les projections sont évitées.

Il réagit également violemment avec de nombreux composés et en particulier avec les cristaux de permanganate de potassium. Pour préparer une solution acide de permanganate de potassium, il faut au préalable dissoudre les cristaux de permanganate dans l’eau puis ensuite introduire l’acide sulfurique. Ne jamais mettre en contact les cristaux de permanganate avec l’acide concentré, il y a risque d’explosion violente.

Bibliographie

- Association des Entreprises de la Chimie Minérale (Adechim), France Chimie, Le Diamant A, 92909 Paris la Défense Cedex.

- « Sulfuric acid supply/demand fundamentals », Glencore, 22 mai 2017.

- European Sulphuric Acid Association (ESA), Av. van Nieuwenhuyse, 4/2, B-1160 Bruxelles, Belgique.

- Sulfuric Acid on the WebTM.

- International Fertilizer Industry Association (IFA), 15 rue Marbeuf, 75008 Paris.

- INRS, Fiche toxicologique n°30 : Acide sulfurique.

Archives

Dioxyde de soufre

Données physico-chimiques

Données atomiques

| Formule | Masse molaire | Distance interatomique : S-O | Angle O-S-O | Moment dipolaire |

| SO2 | 64,06 g.mol-1 | 143 pm | 119,5° | 1,663 D |

Données physiques

| Masse volumique | Température de fusion | Température d’ébullition | Température critique | Pression critique | Température point triple | Pression point triple | Conductibilité thermique | Solubilité dans l’eau |

|

-72,7°C | -10°C | 157,49°C | 7 884 kPa | -75,45°C | 16,74 kPa | 8,43 W.m-1K-1 |

|

Données chimiques

| pKa : H2SO3/HSO3– | pKa : HSO3– /SO32- | |

| 1,8 | 7,2 |

Potentiels standards :

| SO42- + 4H+ + 2e = H2SO3 + H2O | E° = 0,17 V |

| SO42- + H2O + 2e = SO32- + 2OH– | E° = -0,93 V |

| S2O62- + 4H+ + 2e = 2H2SO3 + H2O | E° = 0,6 V |

| 2H2SO3 + H+ + 2e = HS2O4– + 2H2O | E° = -0,08 V |

| 2SO32- + 2H2O + 2e = S2O42- + 4OH– | E° = -1,12 V |

| 2H2SO3 + 2H+ + 4e = S2O32- + 3H2O | E° = 0,40 V |

| 2SO32- + 3H2O + 4e = S2O32- + 6OH– | E° = -0,58 V |

| SO32- + 3H2O + 4e = S(s)+ 6OH– | E° = -0,66 V |

Données thermodynamiques

Dioxyde de soufre gazeux :

|

Dioxyde de soufre liquide :

|

Données industrielles

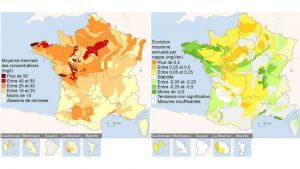

Les teneurs moyennes de l’atmosphère en dioxyde de soufre (SO2) observées, en France métropolitaine et DOM, en 2016, sont de 2,8 µg.m-3 en zone industrielle et 1,9 µg.m-3 en zone urbaine avec un maximum de 15 µg.m-3 en milieu industriel et 12 µg.m-3 en milieu urbain. Elles étaient respectivement, en moyenne, de 54 et 2 µg.m-3 en 2000.

Pour l’Île de France, la moyenne annuelle, en 2019, et depuis 2009, est inférieure à la limite de détection de 5 µg.m-3 (la valeur était de 27 µg.m-3 en 1991 et de 364 µg.m-3 en 1958).

Les émissions totales, dans le monde, de SO2 étaient estimées, en 2005, à 135 millions de t, dont 115 millions de t dues aux émissions anthropogéniques (humaines). En 2016, les émissions anthropogéniques ont baissé pour atteindre 100 millions de t.

Émissions naturelles : par les volcans, estimées, en moyenne, à 4 millions de t/an et par les eaux côtières (par oxydation du diméthylsulfure produit par des bactéries). L’émission dans l’atmosphère par le volcan Pinatubo (Philippines), du 11 au 15 juin 1991, a été estimée à 20 millions de t de SO2. L’éruption volcanique du Bároarbunga, en Islande, du 31 août 2014 jusqu’en février 2015, a émis 11±5 millions de t, soit journellement 3 fois plus que les émissions anthropogéniques européennes.

Émissions humaines : principalement par l’utilisation de combustibles contenant du soufre (le soufre est oxydé en dioxyde de soufre), particulièrement pour la production d’électricité et lors du traitement de minerais sulfurés (galène, blende, pyrite, minerais de cuivre, de nickel…).

Teneurs en soufre de quelques combustibles et carburants : en % pondéral.

- Charbon pauvre en S : inférieure à 1 %.

- Charbon riche en S : de 2 à 5 %.

- Pétrole brut : varie de moins de 0,5 % pour les pétroles à très basse teneur (par exemple le pétrole algérien) à plus de 3 % pour les pétroles à très haute teneur.

- Fuel lourd : 3 %.

- Essence et carburant diesel : inférieure à 10 ppm (10 mg/kg), en France depuis le 1er janvier 2009.

- Fuel domestique : inférieure à 0,10 %, en France, depuis le 1er janvier 2008.

- Propane : inférieure à 0,005 %.

Quantités de SO2 émises par les activités humaines dans quelques pays : en 2018, Union européenne : 2,117 millions de t.

| Inde, en 2016 | 11 100 | France | 136 | |

| Chine, en 2016 | 8 400 | Italie | 110 | |

| Russie | 3 703 | République tchèque | 96 | |

| États-Unis | 2 111 | Grèce | 65 | |

| Turquie | 2 528 | Islande | 55 | |

| Australie | 2 121 | Portugal | 45 | |

| Kazakhstan, en 2016 | 1 796 | Belgique | 38 | |

| Canada | 812 | Finlande | 33 | |

| Japon | 694 | Pays Bas | 24 | |

| Pologne | 501 | Suède | 17 | |

| Allemagne | 289 | Norvège | 16 | |

| Espagne | 197 | Irlande | 12 | |

| Royaume Uni | 159 | Suisse | 5 |

Les émissions dues au transport maritime international sont estimées, en 2005, à 12 millions de t.

Évolutions :

Après une augmentation régulière des émissions depuis la révolution industrielle, la diminution des émissions est générale depuis 1980, sauf en Chine où la décroissance a commencé en 2007 et en Inde où la croissance se poursuit. Dans le monde, les émissions qui étaient estimées à 20 millions de t en 1900, atteignent un maximum de 131 millions de t en 1980, décroissent jusqu’à 108 millions de t, en 2000, pour remonter, sous la pression chinoise, à 115 millions de t, en 2005 et ensuite décroitre, avec la décroissance chinoise, à 100 millions de t, en 2016.

De 2007 à 2016, les émissions chinoises ont diminué de 75 %, passant de 36,6 millions de t à 8,4 millions de t alors que celles de l’Inde ont augmenté de 50 % passant à 11,1 millions de t.

Dans l’ensemble des pays constituant actuellement l’Union européenne, à 28, les émissions sont passées de 25,4 millions de t, en 1990 à 2,3 millions de t en 2017 soit une diminution de 91 %.

En France métropolitaine, les émissions sont passées d’un maximum de 3,598 millions de t, en 1973, à 1,207 million de t, en 1990 et 114 000 t en 2019.

Aux États-Unis, les émissions sont passées de 17,3 millions de t, en 1980, à 2,489 millions de t, en 2017.

Répartition des émissions : en 2019.

| Industries manufacturières et construction | 40 % | Extraction et distribution du pétrole et gaz naturel | 11 % | |

| Transformations de l’énergie | 23 % | Industries métallurgiques | 5,0 % | |

| Résidentiel, tertiaire, agriculture | 14 % | Transport | 3,1 % |

Dans l’Union européenne, en 2017, la production et distribution d’énergie représente 48 % des émissions, l’industrie, 32 %.

Aux États-Unis, en 2016, 44 % des émissions provient de la production d’électricité, principalement à partir de charbon. Les autres activités industrielles comptent pour 43 %.

En Chine, 85 % des émission provient de la combustion de charbon, 9 % des activités industrielles, 3 % du raffinage pétrolier, 1 % de la combustion de biomasse.

Rôle industriel

Le dioxyde de soufre est principalement un produit intermédiaire dans l’élaboration de l’acide sulfurique (voir ce chapitre). Il est obtenu par combustion du soufre, en présence d’air ou récupéré lors du grillage de divers sulfures métalliques tels que ceux de zinc, plomb, cuivre, nickel… (voir les chapitres correspondant à ces différents métaux).

Il intervient dans le procédé Claus de traitement du gaz naturel (voir le chapitre soufre).

Il est aussi utilisé comme désinfectant et antiseptique, en particulier dans l’alimentation (voir en fin de chapitre son utilisation en vinification).

Rôle sur la santé humaine

La présence simultanée de SO2 et de fines particules (fumées noires) en suspension dans l’air, à des teneurs supérieures à 500 µg.m-3 pour chacun des polluants peut causer des troubles graves de la respiration. SO2 joue un rôle essentiel dans la formation des smogs acides. Ceux-ci se forment par temps calme, en présence d’un anticyclone, par inversion atmosphérique : une couche d’air chaud se place au-dessus d’une couche d’air froid polluée par de la fumée, du SO2 et du brouillard. Le smog de Londres du 4 décembre 1952 a ainsi causé la mort de 4 000 à 8 000 personnes. Le smog photochimique, du type de celui de Los Angeles, se produit par beau temps et trouve son origine dans les hydrocarbures imbrûlés et les oxydes d’azote (pollution automobile) qui produisent de l’ozone.

La pollution par le dioxyde de soufre, outre des troubles de respiration, peut entraîner des risques cardiovasculaires pour des personnes fragiles. Une étude du réseau national de santé publique réalisée entre 1987 et 1990 en région parisienne et publiée en février 1996 indique, pour cette région, 54 décès prématurés par maladies respiratoires et 344 par maladies cardiovasculaires dus à la pollution par le dioxyde de soufre.

Les recommandations de l’O.M.S. sont les suivantes :

- Teneurs inférieures à 500 µg.m-3 pour des durées d’exposition maximales de 10 minutes.

- Teneurs inférieures à 20 µg.m-3 pendant des durées de 24 heures.

Pluies et dépôts acides

La pluie et la neige sont naturellement acides (pH = 5,6, conséquence de la dissolution du CO2 de l’atmosphère). Mais outre CO2, SO2 et les oxydes d’azote (NO, et NO2, notés NOx) sont également solubles dans les fines gouttelettes d’eau de la base des nuages (celle-ci est de 3 à 30 fois plus concentrée en acides que les pluies formées). SO2 est acide en solution aqueuse et, de plus, par oxydation il donne de l’acide sulfurique, NOx donne de l’acide nitrique. On considère qu’une pluie est acide lorsque son pH est inférieur à 5,6.