Données physico-chimiques

Données atomiques

| Formule | Masse molaire | Distance interatomique : C-O |

| CO2 | 44,01 g.mol-1 | 116,3 pm |

Données physiques

| Masse volumique | Température de fusion | Température de sublimation | Température critique | Pression critique | Température point triple | Pression point triple | Solubilité dans l’eau |

|

-56,57°C | -78,5°C | 30,98°C | 7 377 kPa | -56,56°C | 518,7 kPa |

|

Données chimiques

| pKa : CO2aq/HCO3– | pKa : HCO3–/CO32– | E° : 2CO2(g) + 2H+ + 2e = H2C2O4 | E° : CO2(g) + 2H+ + 2e = CO(g) + H2O | E° : CO2(g) + 2H+ + 2e = HCOOH | |

| 6,35 | 10,3 | -0,49 V | 0,12 V | 0,20 V |

Données thermodynamiques

Dioxyde de carbone gazeux

|

Dioxyde de carbone en solution aqueuse

|

Données industrielles

Le dioxyde de carbone, CO2, est aussi appelé gaz carbonique ou anhydride carbonique.

Présence

Dans l’atmosphère

En janvier 2023, la concentration de CO2, mesurée à l’observatoire de Mauna Loa à Hawaii, a atteint, en moyenne, 419,94 ppmv (ppm en volume), soit 21.1011 tonnes. Chaque seconde dans le monde, près d’un million de kg de CO2 sont émis dans l’atmosphère. Voir également le chapitre effet de serre.

En 1750, la concentration de dioxyde de carbone dans l’atmosphère était de 280 ppmv. 90 % du dioxyde de carbone émis provient de la combustion des énergies fossiles (produits pétroliers, charbon, gaz naturel) et est donc directement lié à la consommation d’énergie par les activités humaines.

- Un volcan en activité émet, en moyenne, 1,3 million de t de CO2 par an, soit au total sur terre, 300 millions de t/an. Les émissions de l’Etna, en Sicile, sont particulièrement importantes avec 25 millions de t/an, celles de la caldera de Yellowstone, aux États-Unis, de 16 millions de t/an.

Lors de la catastrophe du lac Lwi, à Nyos, au Cameroun, du 21 août 1986 qui a fait 1 746 victimes, une vague de gaz, haute de 50 m, a parcouru plus de 25 km. Au total il s’est dégagé du lac 1,24 million de t de CO2. Après la catastrophe il restait environ 250 millions de m3 de CO2 dans le lac. CO2 s’y accumule au rythme de 5 millions de m3/an. - Produit du métabolisme cellulaire, CO2 est naturellement émis par la respiration des êtres vivants : un homme au repos exhale, en moyenne, 200 mL de CO2 par minute.

Dans le sol

Il existe des gisements naturels de CO2.

En France, lors de forages pétroliers dans les années 1960-70, 8 gisements de dioxyde de carbone quasi pur ont été découverts dans une zone située entre Massif Central et Alpes et appelée « Province carbogazeuse française ». Parmi ces 8 gisements (Montmirail, Vacquières, Angles, Montoison, Quissac, Jouques, Vaunage, Villeneuve-de-Berg) les deux premiers ont été l’objet de concessions :

- à Montmirail (26, 38), en 1987, pour 30 ans, sur 37,5 km2. Le gisement d’un gaz à 96 % de dioxyde de carbone est situé à 2 500 m de profondeur, avec des réserves estimées à 1 milliard de m3. Mis en service en 1991, le gisement est exploité par Air Liquide avec une production de 300 t/jour.

- à Vacquières (30, 34), en 1995, pour 25 ans, sur 30 km2. Le gisement d’un gaz à 98 % de dioxyde de carbone est situé à 2 500 m de profondeur, avec des réserves estimées à 1 milliard de m3.

Dans le monde, d’autres gisements sont connus, en Allemagne (district de Werra, exploité entre 1990 et 1994 par Air Liquide, en un siècle, la production a été de 528 000 t), en Italie (dans la région de Sienne, un gisement est exploité par Messer avec 6 t/h), en Grèce (Florina, exploité depuis 1980 par Air Liquide avec une production de 30 000 t/an d’un gaz composé à 99,5 % de CO2), en Turquie, par Turkish Petroleum Corporation, dans la région de Dodan, avec une production de 1 million de t/an destinée à l’extraction assistée du pétrole du gisement de Bati Raman, dans le sud-est du pays.

Aux États-Unis, des gisements sont exploités principalement pour alimenter, par pipeline, l’extraction assistée de pétrole et de gaz naturel de gisements du Texas et du Nouveau Mexique. Les principaux gisements de dioxyde de carbone sont situés sur le plateau du Colorado et au sud des Montagnes Rocheuses. En 2018, il y a 6 gisements en cours d’exploitation et 3 en cours d’études préliminaires avec un total de 2,2 milliards de t de réserve.

- Mc Elmo Dome, dans le Colorado, situé à 2 440 m de profondeur, avec une teneur de 98,2 %, en présence de 1,6 % de diazote et 0,2 % de méthane, exploité à 45 % par Kinder Morgan, avec une production, en 2014, de 21,2 millions de t et des réserves de 794 millions de t.

- Bravo Dome, au Nouveau Mexique, situé à 700 m de profondeur, avec une teneur de 99 %, en présence de diazote, exploité par Occidental Petroleum Corporation (Oxy), ainsi qu’à 11 % par Kinder Morgan et Hess, avec une production, en 2014, de 5,2 millions de t et des réserves de 338 millions de t.

- Sheep Mountain, dans le Colorado, situé entre 1 070 et 1 830 m de profondeur, avec une teneur de 97 %, en présence de diazote et de méthane, exploité par Occidental Petroleum Corporation (Oxy), avec une production, en 2014, de 0,6 million de t et des réserves en voie d’épuisement.

- Doe Canyon, dans le Colorado, situé à 2 740 m de profondeur, exploité à 87 % par Kinder Morgan, avec une production, en 2014, de 3,3 millions de t, avec des réserves de 40 millions de t.

- Jackson Dome, dans le Mississippi, situé à 4 880 m de profondeur, avec une teneur comprise entre 70 et 99 %, en présence de sulfure d’hydrogène, exploité par Denbury, avec des réserves de 413 millions de t.

- St John’s, à la frontière de l’Arizona et du Nouveau Mexique, situé à 487 m de profondeur, avec une teneur de 95 %, en présence de 0,75 % d’hélium, exploité par Kinder Morgan, est entré en production mi-2016, avec 5,8 millions de t/an et des réserves de 435 millions de t.

Par ailleurs, toujours aux États-Unis, ExxonMobil exploite dans le Wyoming, le gisement de gaz naturel de Madison qui renferme 65 % de dioxyde de carbone, 21 % de méthane, 7 % de diazote, 5 % de sulfure d’hydrogène et 0,6 % d’hélium. Le gaz est traité à La Barge pour séparer le méthane du dioxyde de carbone, ce dernier, alimentant par pipeline, les exploitations de récupération de gaz et de pétrole assistées par le dioxyde de carbone. La production est, en 2014, de 6,6 millions de t et les réserves de 5 300 millions de t.

Dans l’eau

Le dioxyde de carbone est également présent dissous dans l’eau, on le retrouve plus particulièrement dans de nombreuses eaux minérales.

Autres sources de CO2

Le CO2 est un sous produit émis lors de l’activité humaine et biologique

- La combustion ou la décomposition de matières organiques (végétaux, charbon, pétrole), soit plusieurs dizaines de milliards de t/an, l’extraction du gaz naturel, le raffinage pétrolier…

- Sous-produit industriel de la fabrication de l’ammoniac (lors de la production de H2), de la chaux et des ciments (calcination du calcaire), du méthanol, du bioéthanol, de la bière, du vin (fermentations alcooliques)…

Propriétés physiques

- La masse volumique du dioxyde de carbone gazeux, à 15°C, est de 1,87 kg/m3.

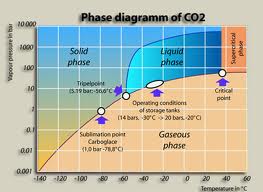

- Le point triple du dioxyde de carbone est à -56,57°C et 5,185 bar.

Le point critique est à 31,06°C et 73,825 bar. Au delà de ces valeurs le dioxyde de carbone est à l’état supercritique. - A 20°C, le dioxyde de carbone se liquéfie, au-dessus de 57,3 bar.

Conditionnement – transport

Il est stocké, liquide, sous 17 bar, à -25°C.

Il est transporté par pipeline sous pression d’environ 150 bar, par navires, trains ou camions, liquide à -50°C ou en bouteilles.

Le dioxyde de carbone contenu dans les bouteilles est à l’état liquéfié. Il est présent, à la température ambiante, sous deux phases, liquide et gazeuse. La pression de la phase gazeuse ne dépend que de la température (voir sur le diagramme de phase la courbe de pression de vapeur saturante), elle est de 57,3 bar à 20°C.

Il est aussi transporté, pour des quantités faibles, sous forme solide, appelée neige carbonique, glace carbonique, carboglace ou glace sèche (de l’anglais « dry ice »). La neige carbonique est obtenue par détente du liquide qui donne 50 % de solide et 50 % de gaz qui est recyclé. La neige est ensuite comprimée pour donner de la glace.

A la pression atmosphérique, la température de sublimation de la neige carbonique est de -78,5°C. 1 kg de dioxyde de carbone solide libère, à 20°C sous 1 bar, 845 litres de gaz.

Transport par pipeline

Aux États-Unis, il y a, en 2015, 50 pipelines totalisant 7 600 km de longueur destinés au transport du dioxyde de carbone avec une capacité de 69 millions de t/an. Les principaux pipelines sont les suivants :

- Cortez sur 808 km transportant 19,3 millions de t/an sous 186 bar entre le gisement naturel de dioxyde de carbone de Mc Elmo Dome dans le Colorado et le gisement de pétrole de West Texas Wasson, dans le Texas.

- Bravo sur 350 km transportant 7,3 millions de t/an sous 165 bar.

- Central Basin sur 278 km transportant 20 millions de t/an sous 170 bar.

- Canyon Reef Carriers sur 180 km transportant 8,3 millions de t/an sous 180 bar.

- Val Verde sur 130 km transportant 2,5 millions de t/an sous 140 bar. Le CO2 provient de l’extraction du gaz naturel.

- Shute Creek, sur 48 km transportant 23,3 millions de t/an. Le CO2 provient de l’extraction du gaz naturel de La Barge par ExxonMobil.

- Green Line, sur 441 km transportant 18 millions de t/an.

- Greencore, sur 373 km transportant 14 millions de t/an.

- Delta, sur 174 km transportant 11,4 millions de t/an.

Au Canada, 330 km transportant 2 millions de t/an entre Beulah dans le Dakota du Nord, aux États-Unis, et Weyburn et Midale, dans le Saskatchewan. Le dioxyde de carbone provient d’une usine de gazéification du charbon exploitée par Dakota Gasification Company.

Aux Pays-Bas, 227 km transportant 300 000 t/an, destinées principalement à alimenter des cultures sous serre.

En Norvège, 120 km transportant 1 million de t /an.

En Turquie, 90 km transportant 1 million de t/an, destinées à l’extraction assistée de pétrole.

En France, 29 km qui transportaient 60 000 t/an, entre une centrale à vapeur du groupe Total à Lacq, fonctionnant par oxycombustion, et le gisement épuisé de gaz naturel de Rousse, situé à une profondeur de 4 500 m. Le dioxyde de carbone, à une teneur d’environ 90 %, était comprimé à 30 bar pour le transport puis recomprimé à 50 bar pour l’enfouissement dans le gisement. Le pipeline utilisé était un ancien pipeline de gaz naturel. L’enfouissement a été arrêté en mars 2013 après injection de 52 000 t de dioxyde de carbone.

Transport par navires

En Europe, Yara, alimente ses unités de stockage de dioxyde de carbone, dont Montoir-de-Bretagne (44), en France, d’une capacité de 1 800 t à l’aide de 3 navires transportant le dioxyde de carbone, à l’état liquide, avec une capacité pour chacun de 1 800 t, à partir de ses 4 unités de production de Sluiskil, aux Pays-Bas, possédant une capacité de production de 425 000 t/an et de Dormagen, en Allemagne, d’une capacité de 150 000 t/an.

Productions

Ne sont pris en compte que les quantités destinées à être utilisées. Actuellement, la plus grande partie du dioxyde de carbone produit, en particulier lors de la combustion de produits pétroliers et du charbon, est rejetée dans l’atmosphère.

La production est réalisée à partir de sources diverses qui en général contiennent plus de 97 % en volume de CO2 et dont les impuretés sont facilement éliminables. Cela est le cas pour le CO2 d’origine naturelle, ainsi que pour celui fourni par la décarbonatation du gaz de synthèse utilisé pour produire l’ammoniac (voir le chapitre consacré au dihydrogène) ou pour celui issu de la fabrication du bioéthanol.

Aux États-Unis, il y a, en 2011, 111 usines de production de CO2 dont 36 exploitant le gaz issu d’usines de fabrication de bioéthanol. Dans ce pays, la production de dioxyde de carbone destiné à l’extraction assistée de pétrole et de gaz naturel a été, en 2010, de 58 millions de t, provenant à 85 % de sources naturelles et 13 % de l’exploitation du gaz naturel d’ExxonMobil à La Barge ainsi que de celui donnant le CO2 alimentant le pipeline Val Verde. 680 000 t/an proviennent de l’usine d’engrais azotés du groupe Koch, à Enid, dans l’Oklahoma.

En 2024, la production de l’Union européenne a été de 6,446 millions de t. Les principaux pays producteurs sont les suivants :

| Pays Bas | 1 293 | Roumanie, en 2018 | 495 | |

| Espagne | 1 042 | Belgique | 377 | |

| Allemagne | 910 | Hongrie | 258 | |

| France | 827 | Italie | 219 | |

| Pologne | 766 | Finlande | 193 |

Source : statistiques Prodcom de l’Union européenne

Commerce international : en 2024.

Principaux pays exportateurs, sur un total de 14,482 millions de t, en 2022 :

| États-Unis | 14 622 697 | Belgique | 116 907 | |

| Pays Bas | 616 535 | France | 114 366 | |

| Hongrie | 142 921 | Norvège | 101 508 | |

| Chine | 125 682 | Allemagne | 84 439 | |

| Canada | 122 748 | Pologne | 70 901 |

Source : ITC

Les exportations des États-Unis sont destinées à 99 % au Mexique.

Principaux pays importateurs :

| Mexique | 14 476 733 | France | 88 986 | |

| Royaume Uni | 267 141 | Danemark | 73 830 | |

| Allemagne | 177 149 | Italie | 65 093 | |

| États-Unis | 158 612 | Pays Bas | 64 168 | |

| Belgique | 100 689 | Singapour | 64 069 |

Source : ITC

Les importations du Mexique proviennent quasi totalement des États-Unis.

Producteurs et distributeurs

Les principaux producteurs et distributeurs de dioxyde de carbone destiné à être utilisé sont :

- Les sociétés pétrolières utilisant le dioxyde de carbone pour assister l’extraction de pétrole et de gaz naturel, principalement aux États-Unis.

- Les producteurs d’ammoniac destiné à la fabrication d’engrais azotés :

Yara produit du dioxyde de carbone comme sous-produit de la fabrication d’ammoniac dans ses usines de Sluiskil aux Pays-Bas possédant une capacité de production de 425 000 t/an, de Ferrare, en Italie, avec une capacité de production de 80 000 t/an, de Porsgrunn, en Norvège, de Tertre, en Belgique, avec 120 000 t/an, de Dormagen, en Allemagne, avec une capacité de 150 000 t/an. Au total la capacité de production est de 850 000 t/an de dioxyde de carbone sous forme liquide et de 50 000 t/an sous forme solide. En juin 2016, cette activité a été vendue à Praxair, acquis depuis par Linde, Yara gardant l’exploitation de 3 usines de liquéfaction.

Par ailleurs, de nombreux producteurs d’ammoniac cèdent le dioxyde de carbone formé aux groupes producteurs de gaz industriels qui s’occupent de purifier et de liquéfier le gaz avant sa commercialisation. - Les sociétés produisant exclusivement du dioxyde de carbone par exemple le groupe belge ACP, avec une capacité de production de 630 000 t/an, qui possède 50 % de la société Carbolim à Geleen, aux Pays Bas, d’une capacité de 320 000 t/an provenant de la production d’ammoniac, ainsi qu’une unité de production en France, à Beinheim (67) avec une capacité de 50 000 t/an provenant d’une usine de bioéthanol, une unité de production, en Belgique, à Tertre, avec 100 000 t/an provenant d’une usine d’ammoniac et une unité de production, en Pologne, à Wloclawek, avec 180 000 t/an provenant d’une usine d’ammoniac. En 2016, la production de neige carbonique de l’usine de Zolder, en Belgique, a été de 10 000 t. En mars 2019, le groupe ACP a été acquis par Air Products.

- Les groupes producteurs de gaz industriels. Les installations françaises sont indiquées au chapitre situation française.

- Linde (Allemagne) possède, aux États Unis 30 usines de production de dioxyde de carbone, à partir de sources naturelles, de raffineries de pétrole, de production d’ammoniac, d’usines de bioéthanol. Par exemple, les usines de Corpus Christi, au Texas et de Woodward, dans l’Oklahoma, alimentent les puits d’extraction assistée de pétrole. Aux Pays Bas, la joint venture OCAP (Organic CO2 for Assimilation by Plants) entre Linde et Volker-Wessels alimente à partir de la raffinerie de pétrole Shell de Rotterdam, à l’aide d’un pipeline de 83 km puis de 300 km de canalisations pour la distribution, un réseau de 550 serres, consommant 350 000 t/an de CO2. Après la fusion avec Praxair qui exploitait une douzaine d’usines de production de CO2 aux États-Unis, 10 usines en Europe, 6 en Thaïlande… et qui avait acquis, en 2016, une partie de la production du producteur d’engrais Yara, Linde est devenu le premier producteur mondial de dioxyde de carbone.

- Air Liquide (France) possède 61 usines de production dans le monde dont 12 aux États-Unis, 22 en Europe et 4 en France, avec une capacité de production en Europe d’environ 1,2 million de t/an, c’est le premier producteur européen.

En France, à Port Jérôme (76), Air Liquide capte par voie cryogénique le dioxyde de carbone émis par son unité de vaporeformage du gaz naturel destinée à alimenter en dihydrogène, avec 50 000 m3/h, la raffinerie Esso proche afin de désulfurer des carburants. Après extraction du dihydrogène selon le procédé PSA, le gaz résiduel, riche en dioxyde de carbone est refroidi afin de liquéfier le dioxyde carbone et ainsi le récupérer. De 60 à 90 % du dioxyde de carbone produit est récupéré. La capacité de production est de 100 000 t/an. À Geleen, aux Pays-Bas, Air Liquide détient 50 % de la société Carbolim, avec le groupe belge ACP qui en détient également 50 %. Carbolim possède une capacité de production de 320 000 t/an de CO2 provenant de l’usine de production d’ammoniac de OCI Nitrogen.

En 2010, Air Liquide a créé une unité d’une capacité de 50 000 t/an de dioxyde de carbone, à Rozenburg, aux Pays-Bas, destinée, en particulier, à alimenter les cultures sous serre. Depuis 2011, Air Liquide, récupère le CO2 provenant de l’usine de bioéthanol de British Sugar, à Wissington, au Royaume Uni, le CO2 étant produit par fermentation du sucre provenant de betteraves, purifié et liquéfié par Air Liquide. La capacité de production est de 70 000 t/an. Aux États-Unis, le groupe produit du CO2 dans une dizaine d’usines, par exemple, en Californie, dans le comté de Tulare, où la capacité de production est de 450 t/j à partir d’une usine de bioéthanol opérée par Calgren Renewable Fuel. En Australie, Air liquide récupère 69 000 t/an, à partir du gaz naturel extrait du gisement de BassGaz, dans la région de Victoria, dans le sud du pays. - Air Products (États-Unis) récupère le CO2 de l’usine de production d’hydrogène par reformage de Port Arthur, au Texas, pour alimenter, par pipeline, les puits d’extraction assistée de pétrole, avec une capacité de production de 1 million de t/an. En février 2018, a acquis le groupe belge ACP.

Situation française

En 2024, la production est de 826 743 t.

Sources de CO2

Unités de 100 à 350 t/j de CO2

Principalement à partir d’usines de production de bioéthanol ou d’ammoniac. Ces dernières unités sont situées à : Grand-Quevilly (76, Agrofert), exploitées par Linde (capacité de 80 000 t/an) et Air Liquide (capacité de 110 000 t/an) ; Grand-Puits (77, Agrofert), 2 unités, l’une exploitée par Messer, l’autre par Air Liquide ; Ottmarsheim (67, Agrofert), une unité exploitée par Air Liquide.

Air Liquide, fin 2009, a implanté une unité de valorisation du dioxyde de carbone à Bazancourt (51), le CO2 provenant de l’usine de bioéthanol de Cristanol, détenue à 55 % par le groupe Cristal Union, le bioéthanol étant obtenu principalement par fermentation de betteraves. Elle a une capacité annuelle de 120 000 tonnes. Depuis 2015, le captage du dioxyde de carbone de l’unité de vaporeformage de Port Jérôme donne 100 000 t/an.

ACP, récupère du CO2 de l’usine de bioéthanol, de Beinheim (67), provenant de la fermentation du blé, exploitée par le groupe Roquette, avec une capacité de production de 50 000 t/an.

Messer exploite, en France, 3 unités de production :

- à Lavera (13) avec 120 000 t/an provenant, d’une part de l’usine de production d’oxyde d’éthylène d’Ineos et d’autre part de l’hydrocraqueur de la raffinerie d’Ineos,

- à Nangis (77), le dioxyde de carbone provenant de l’usine de production d’ammoniac de Agrofert,

- à Lacq (64), depuis mars 2013, une unité produit 70 000 t/an issues de la fermentation du maïs de l’usine de bioéthanol d’Abengoa Bioenergy.

Messer produit de la glace carbonique à Mitry-Mory (77), Saint Georges d’Esperanche (38) et Carbon-Blanc (33).

Linde exploite une usine de liquéfaction de CO2 issu de la production d’ammoniac sur le site de Grand-Quevilly de Agrofert, avec une capacité de production de 80 000 t/an.

Unités de 2 à 30 t/j

De récupération de CO2 provenant de la fermentation dans des brasseries. Ce CO2 est réutilisé dans l’élaboration de la bière.

Unités de 2 à 8 t/j

De CO2 récupéré lors de la production d’eaux minérales gazeuses. Le gaz est réinjecté dans l’eau pour la regazéifier.

Par ailleurs, Yara produit de la glace carbonique à Savigny le Temple (77).

Commerce extérieur

Les exportations étaient, en 2024, de 113 672 t avec comme principaux marchés à :

- 64 % l’Irlande,

- 21 % l’Allemagne,

- 4 % l’Espagne,

- 7 % la Suisse,

- 3 % l’Italie.

Les importations s’élevaient, en 2024, à 88 986 t en provenance principalement à :

- 43 % des Pays Bas,

- 31 % de Belgique,

- 15 % d’Allemagne,

- 6 % d’Espagne.

Utilisations

Les principales utilisations sont dans la fabrication de l’urée, avec 122 millions de t/an, dans la récupération assistée du pétrole et de gaz naturel, avec 60 millions de t/an, la synthèse du méthanol, avec 2 millions de t/an.

Formes d’utilisation

Sous forme solide :

- effets fumigènes,

- décapage de pièces métalliques,

- viticulture lors des vendanges.

Sous forme liquide :

- fluide frigorigène pour la congélation d’aliments,

- dans l’industrie électronique,

- comme agent d’extinction dans les extincteurs,

- agent propulseur pour les boissons servies à la pression.

Sous forme gazeuse :

- extinction des feux,

- carbonatation des boissons gazeuses,

- en aquariophilie et culture sous serre pour une meilleure croissance des plantes,

- dans des emballages à atmosphère contrôlée,

- en distribution d’eau potable, pour relever la dureté de l’eau des eaux trop agressives, la solubilisation du calcaire dans les eaux dures,

- les pompes à bière,

- la conservation de la viande.

Sous forme supercritique :

- extraction d’arômes et de parfums, par exemple de la caféine du café.

Utilisations diverses

Le CO2 sous ses différentes formes intéresse les industriels de différents secteurs avec des usages variés.

- Industries alimentaires : en France, environ 70 % de la production commercialisée de CO2 est utilisée dans ces industries. Il est référencé E290 comme additif alimentaire. Le CO2 utilisé dans ce secteur doit être particulièrement purifié. Celui provenant de fermentations alcooliques est bien adapté pour cette application.

- Réfrigération et surgélation à l’aide de CO2 sous forme liquide.

- Conservation des aliments en atmosphère neutre : par exemple, le lait en poudre et le café soluble sont conditionnés sous une atmosphère de diazote et de dioxyde de carbone. De même, CO2 est utilisé, en association ou non avec N2, pour l’inertage des cuves de vin.

- Stockage de fruits, par exemple de pommes, en atmosphère contrôlée. Les conditions optimales sont les suivants : -1 à 6°C, 92 % d’humidité, 2 à 3 % de dioxygène, 2 à 5 % de CO2.

- Élaboration des boissons gazeuses. De plus, des bouteilles plastiques peuvent être refroidies rapidement, après leur fabrication, à l’aide de CO2 liquide.

- L’emploi de CO2, sous forme de neige carbonique, en vinification (macération à froid) permet, lors des vendanges, de refroidir vers 5°C la récolte et ainsi inhiber la fermentation qui pourra ensuite être menée lentement.

- Traitement des eaux potables des régions granitiques. L’eau de ces régions est trop douce et risque, en dissolvant la couche protectrice de carbonate de calcium des canalisations, d’entraîner leur corrosion. Un ajout de chaux et de CO2 permet d’augmenter la dureté de l’eau.

- Traitement des eaux usées et des effluents liquides qui pour être rejetés doivent avoir un pH compris entre 5,5 et 8,5. Le CO2 permet de neutraliser les milieux basiques.

- Fabrication de l’urée, utilisée comme engrais azoté.

- Fabrication du carbonate de sodium, destiné principalement à l’industrie du verre.

- Utilisé à grande échelle dans la récupération assistée de pétrole et de gaz naturel. Par exemple, à Midale dans le Saskatchewan, au Canada, 1 300 t/jour sont injectées dans le gisement de pétrole. Le dioxyde de carbone provient d’une usine de gazéification de la houille, située à Beulah, dans le Dakota du Nord, aux États-Unis, et est acheminé par 330 km de pipeline.

- Propulseur dans les aérosols, agent d’expansion des mousses de polyuréthane et de polystyrène, en remplacement des CFC et du cyclopentane.

- Obtention d’effets fumigènes par dispersion de glace carbonique dans de l’eau chaude, entre 35 et 70°C. Le dégagement de dioxyde de carbone froid entraîne la condensation de la vapeur d’eau, créant ainsi un brouillard, qui étant froid est plus dense que l’air ambiant et se répand sur le sol.

- Il est parfois utilisé pour diminuer le pH de l’eau de piscines, après un ajout d’eau de Javel (basique).

- En agriculture et horticulture, la culture de légumes et de fleurs sous serre utilise un air enrichi en CO2. Par exemple, aux Pays Bas, la joint venture OCAP (Organic CO2 for Assimilation by Plants) entre Linde et Volker-Wessels alimente à partir de la raffinerie de pétrole Shell de Rotterdam, à l’aide d’un pipeline de 83 km puis de 300 km de canalisations pour la distribution, un réseau de 550 serres, consommant 350 000 t/an de CO2.

- Des bâtonnets de CO2 solide sont utilisés pour décaper des pièces métalliques (moules de fonderie…). Les cylindres de CO2 (0,5 à 3,2 mm de diamètre sur 15 mm de long) sont projetés à la vitesse de 350 m/s sur la surface à décaper. Lors du décapage CO2 se sublime, des filtres retiennent les particules arrachées de la surface et l’état de surface est respecté. Ce procédé qui est concurrencé par un procédé, selon le même principe, utilisant de la glace, permet de remplacer le traditionnel sablage ou des décapages à l’aide de solvants qui entraînent des quantités importantes de déchets.

- Comme solvant, à l’état supercritique, pour extraire des arômes et parfums (arômes amérisants du houblon, nicotine du tabac, caféine du café et du thé, huiles essentielles), dégraisser les peaux (les lipides sont solubles dans CO2 supercritique et sont libérés par détente et refroidissement). Également utilisé comme solvant pour peintures, en remplacement des solvants organiques. Les premières unités de production industrielle ont été implantées en Allemagne, en 1978, par Hag AG Corporation pour décaféiner le café, 50 000 t/an, en 1982, à Munchester par SKW-Trotsberg, pour extraire les arômes du houblon. Des unités sont utilisées en France à Grasse (CAL-Pfizer).

Pour décaféiner le café, qui contient 1 %, en masse, de caféine pour l’Arabica et 2 % pour le Robusta. CO2 supercritique remplace des solvants tels que le chlorure de méthylène ou l’acétate d’éthyle. Le café vert est d’abord traité par de l’eau et de la vapeur d’eau pour atteindre 30 à 40 % d’humidité afin de dissoudre la caféine. Le café ainsi « gonflé » est décaféiné par circulation de CO2, à 93°C sous 200-300 bar, à travers les grains. Le CO2 restitue la caféine par pulvérisation d’eau puis est recyclé. Le café décaféiné est ensuite séché.

Utilisé dans le nettoyage à sec des vêtements en remplacement du perchloréthylène.

Le CO2 supercritique est également utilisé comme éluant en chromatographie.

Risques lors de son utilisation

D’après des documents de l’INRS, voir la bibliographie.

À forte concentration, le dioxyde de carbone est principalement un gaz asphyxiant qui peut entraîner la mort. Les risques sont amplifiés par sa densité élevée, le gaz s’accumulant dans les parties basses des locaux. Tous les ans, des morts surviennent, dans les régions viticoles, après les vendanges, la fermentation et le décuvage lors du nettoyage des cuves vides de jus mais pas de dioxyde de carbone, inodore et incolore. De 1984 à 1994, en France, cela a été la cause de 31 décès dans les régions viticoles.

Les premières manifestations surviennent lorsque la concentration dans l’air atteint 2 % avec une augmentation de l’amplitude respiratoire. À 5 % de concentration, il y a apparition de céphalée, de sensation de vertige et d’augmentation de la fréquence cardiaque et de la pression artérielle. A 10 % de concentration, des troubles visuels surviennent avec des tremblements, de l’hypersudation et une perte de connaissance possible après 10 minutes d’exposition. Au dessus de 20 % de concentration, des troubles graves apparaissent rapidement avec dépression respiratoire, convulsions, coma et mort.

Dans divers pays, les valeurs limites moyennes d’exposition sont de 0,5 %.

Par ailleurs, le contact avec le dioxyde de carbone liquide ou solide peut provoquer des brûlures.

Bibliographie

- Journal of Chemical Education, 73, décembre 1996, 1163.

- F. Bersani, Les stockages souterrains de gaz carbonique, cadre juridique, Conseil Général des Mines, 5 avril 2006.

- Enseignements liés aux sites naturels de CO2, Géologues n°166, Société Géologique de France, 2010.

- Carbon capture and long term storage : analysis of 2010 Survey, Series on Chemical Accidents, n°26, OCDE Environment, Health and Safety Publications, Paris, 2013.

- P. Broutin, Le captage et stockage du CO2, IFP Énergies Nouvelles, Novembre 2012.

- S. Holloway, J.M. Pearce, T. Ohsumi, et V.L. Hards, « A review of natural CO2 occurences and releases and their relevance to CO2 storage » British Geological Survey, CR/05/104, septembre 2005.

- P. DiPietro, Carbon dioxide enhanced oil recovery, NETL, décembre 2012.

- R. Alis et al., « Natural CO2 reservoirs on the Coloraco Plateau and Southern Rocky Mountains : candidates for CO2 sequestration« .

- « The global status of CCS/2016« , Global CCS Institute, Melbourne, Australie, mars 2015.

- « Valorisation chimique du CO2, état des lieux« , Ademe, juillet 2014.

- Intoxications par inhalation de dioxyde de carbone, INRS, Documents pour le médecin du travail, n°79, 3ème trimestre 1999, p. 179.

- Dioxyde de carbone, Fiche toxicologique, INRS, 2005.

Archives

Commentaires récents