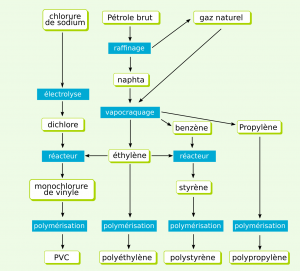

Les matières plastiques sont des matériaux obtenus par polymérisation de composés (éthylène, propylène, styrène…) issus principalement du vapocraquage d’hydrocarbures eux-même provenant de la distillation du pétrole. Il en existe de très nombreux types qui se présentent sous des formes variées. Leur production a connu un développement considérable à partir de la deuxième partie du XXème siècle.

Données industrielles

Dans ce chapitre, les fibres, copolymères issus de polycondensations, ne sont pas traitées.

Il existe trois grandes familles de matières plastiques :

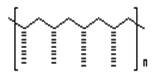

Les thermoplastiques : ils sont formables à chaud sans modification chimique. Le polyéthylène, le polypropylène, le polychlorure de vinyle et le polystyrène sont des thermoplastiques (voir le schéma des modes de fabrication). En France, plus de 90 % de la production de matières plastiques porte sur les thermoplastiques dont 80 % sur les trois thermoplastiques : polyéthylène (PE), polypropylène (PP) et polychlorure de vinyle (PVC).

Les thermodurcissables : ils sont formables à chaud avec modification chimique. Les phénoplastes, aminoplastes et les résines époxydes sont des thermodurcissables.

Les plastiques techniques : comme leur nom l’indique, ils sont destinés à des applications très précises en raison de leurs propriétés. Le PTFE est un exemple de plastique technique.

Fabrication industrielle

Modes de fabrication schématiques des principaux thermoplastiques :

La production de matières plastiques consomme de 4 à 6 % de la production mondiale de pétrole.

Pour plus de détails voir les chapitres correspondants : polyéthylène, polypropylène, polystyrène, polychlorure de vinyle.

Techniques de synthèse et additifs :

Les catalyseurs

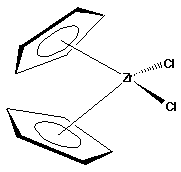

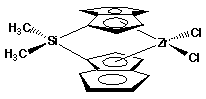

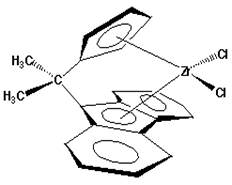

Un paramètre essentiel du contrôle de la synthèse des polymères est l’utilisation de catalyseurs qui vont permettre de jouer sur la configuration des chaînes polymériques. Une grande avancée a été la découverte des catalyseurs de type « Ziegler-Natta » dans les années 1960 (voir le chapitre polyéthylène). Ces dernières années ont vu naître une nouvelle classe de catalyseurs, les métallocènes. Ce sont des composés « sandwich » dans lesquels un atome métallique (Zn, Zr…) est lié à deux dérivés du cyclopentadiényle. Cette famille ouvre des perspectives dans la synthèse de plastiques techniques « simples », c’est à dire de type polyoléfiniques (PE, PP…), mais possédant, du fait de leurs caractéristiques structurelles définies et contrôlées, des propriétés spécifiques permettant des applications dites « techniques ».

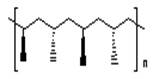

Le tableau suivant donne en exemple la tacticité du polypropylène en fonction du catalyseur métallocène utilisé (zirconocènes : le métal est le zirconium).

| PP atactique | PP isotactique | PP syndiotactique |

|

|

|

|

répartition aléatoire des substituants méthyle |

|

|

Les additifs

Un polymère sous sa forme brute n’a pas, en général, les qualités requises pour l’application à laquelle il est destiné. Il va donc falloir ajouter au plastique des additifs qui vont jouer essentiellement sur l’esthétique, la stabilité (chimique, UV, chaleur et longévité…), le prix de revient et la plasticité.

80 % du marché des additifs concerne les polyoléfines, les styréniques et le PVC.

Les polyoléfines contiennent en moyenne 1 à 2 % d’additifs et le PVC en contient en moyenne 10 %. Pour les additifs du PVC, voir ce chapitre.

Parmi les additifs, les charges sont des composés inertes, en général minéraux, tels que le carbonate de calcium naturel ou précipité, le talc, le kaolin… destinés à améliorer les propriétés mécaniques, l’état de surface et également à réduire le prix de revient.

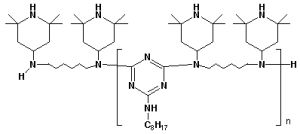

Une des fonctions des additifs est aussi de freiner l’oxydation des polymères qui provoque un jaunissement, une perte de transparence éventuelle, l’apparition de craquelures en surface et qui joue sur les propriétés mécaniques en diminuant la flexibilité éventuelle, la résistance à la traction. Cette oxydation est accélérée par la température et les UV. Des additifs vont donc piéger les radicaux formés en réagissant avec eux et/ou en absorbant l’énergie UV. Une famille importante d’additifs, les « Hals » (Hindered Amines Light Stabilizers) empêche l’action des radicaux :

Tinuvin 770 et Chimassorb 944 : stabilisation UV des pare-chocs.

Irganox L135 (stabilisant des polyuréthanes) et Irgafos 38 (stabilisation du polypropylène).

Transformations

Les techniques de la plasturgie sont variées et souvent spécifiques à un type particulier de plastique. Néanmoins, on peut citer les grandes méthodes de transformation : extrusion, extrusion-soufflage, injection sous pression, moulage…

Productions

Principaux pays producteurs, hors fibres, en 2022 : monde : 400,3 millions de t, Europe (Union européenne + Norvège et Suisse) : 58,7 millions de t.

| Chine, en 2020 | 117 | Turquie | 8,6 | |

| États-Unis, en 2022 | 57 | Italie | 8,4 | |

| Allemagne | 16,8 | Brésil | 7,8 | |

| Inde | 13,0 | France | 7,5 | |

| Japon, en 2022 | 9,5 | Pologne | 7,1 | |

| Thaïlande | 9,7 | Russie | 7,1 |

Source : Pagev 2016, World & Turkish plastics industry

Évolution de la production mondiale, y compris les fibres :

| 1950 | 2 | 1990 | 120 | |

| 1960 | 8 | 2000 | 213 | |

| 1970 | 35 | 2010 | 313 | |

| 1980 | 70 | 2015 | 381 |

Source : Science Advances, 19 juillet 2017

Commerce extérieur de l’Union européenne, en 2022, hors produits élaborés : balance positive de 5,4 milliards d’euros.

Exportations, en valeur : 37,2 milliards d’euros, à 15,1 % vers le Royaume Uni, 12,5 % vers les États-Unis, 11,6 % vers la Turquie, 11,4 % vers la Chine, 5,9 % vers la Suisse.

Importations, en valeur : 31,8 milliards d’euros, à 19,3 % des États-Unis, 12,3 % de Corée du Sud, 11,8 % de Chine, 9,4 % du Royaume Uni, 7,2 % d’Arabie Saoudite.

Productions par type de matières plastiques :

Aux États-Unis et au Japon, en 2022 :

| États-Unis | Japon | ||

| Total matières plastiques | 56 929 | 9 511 | |

| Polyéthylène basse densité (PE-BD) | 3 786 | 1 349 | |

| Polyéthylène basse densité linéaire (PE-BDL) | 10 574* | ||

| Polyéthylène haute densité (PE-HD) | 10 260* | 714 | |

| Polypropylène (PP) | 7 634** | 2 120 | |

| Polystyrène (PS et PS-E) | 2 195** | 1 035 | |

| Polychlorure de vinyle (PVC) | 7 128* | 1 545 | |

| Autres thermoplastiques | 8 861 | 1 715 | |

| Résines époxydes | ? | 117 | |

| Autres thermodurcissables | 7 853 | 718 |

Sources : American Chemistry Council et The Japan Plastics Industry Federation

* y compris Canada, ** y compris Canada et Mexique.

Dans l’Union européenne et en France, en 2022 :

| Union européenne | France | Union européenne | France | ||

| Polyéthylène basse densité (PE-BD) | 3 483 | 203 | Fluoropolymères | 76 | 18 |

| Polyéthylène basse densité linéaire (PE-BDL) | 3 252 | 731 | Polyoléfines halogénées | 155 | ? |

| Polyéthylène haute densité (PE-HD) | 5 340 | ? | Résines époxydes | 496 | 33 |

| Autres polyéthylènes | 1 200 | 19 | Polycarbonate | 1 215 | 2 |

| Polychlorure de vinyle (PVC) | 4 125 | 947 | Polyéthylène téréphthalate (PET) | 2 418 | ? |

| Autres polymères de vinyle | 1 347 | 169 | Polyméthyl méthacrylate (PMMA) | 125 | – |

| Polypropylène (PP) | 8 989 | 985 | Autres polymères acryliques | 4 276 | 809 |

| Autres polymères de propylène | 2 151 | 132 | Polyuréthane | 2 100 | 109 |

| Polystyrène (PS) | 1 784 | 358 | Polyamides | 2 475 | 19 |

| Polystyrène expansé (PS-E) | 1 673 | 146, en 2020 | Résines urée et thiourée | 3 126 | ? |

| Résines styréniques (SAN et ABS) | 1 141 | ? | Mélamine | 273 | 2, en 2013 |

| Autres polymères styréniques | 757 | 46 | Polyesters | 702 | 159 |

| Résines phénoliques | 993 | 60 | |||

| Résines alkydes | 407 | 9 |

Source : Eurostat

Les données notées ? sont confidentielles.

Principaux producteurs : voir les chapitres concernant les divers polymères : polyéthylène, polypropylène, polystyrène, polychlorure de vinyle, polytétrafluoroéthylène.

Recyclage

Dans le monde, entre 1950 et 2015, 8,3 milliards de t de plastiques ont été produites. 2,5 milliards de t sont en cours d’utilisation, 500 millions de t ont été recyclées, 800 millions de t incinérées et 4,6 milliards de t mises en décharge. En 2021, dans le monde, le recyclage a porté sur 32,5 millions de t soit 8,3 % de la production totale.

Aux États-Unis, en 2017, sur un total de 35,4 millions de t collectées, 8,5 % ont été recyclées, 15,8 % incinérées, 75,7 % mises en décharge.

Dans l’Union européenne, plus la Norvège, le Royaume Uni et la Suisse, en 2020, 29,5 millions de t de déchets de matières plastiques ont été collectés. Sur ce total 34,6 % ont été recyclés, 42,0 % valorisés en récupérant de l’énergie et 23,4 % mis en décharge. Entre 2006 et 2018, la collecte a augmenté de 19 %, le recyclage de 100 %, la valorisation énergétique de 77 % et la mise en décharge a diminué de 44 %.

Devenir des déchets de matières plastiques dans divers pays européens, en 2020 :

| Recyclage | Valorisation énergétique | Mise en décharge | |

| Suisse | 28 % | 72 % | 0 % |

| Allemagne | 42 % | 57 % | 1 % |

| Autriche | 31 % | 69 % | 0 % |

| Belgique | 39 % | 59 % | 2 |

| Pays Bas | 45 % | 55 % | 0 % |

| France | 25 % | 44 % | 31 % |

| Italie | 34 % | 34 % | 32 % |

| Espagne | 43 % | 21 % | 36 % |

| Royaume Uni | 37 % | 44 % | 19 % |

Source : PlasticsEurope

Recyclage des emballages :

Les emballages comptent pour 62,2 % des déchets plastiques, la construction, les applications électriques et électroniques, l’agriculture, de 5 à 6 % chaque. En Europe (UE + Norvège et Suisse), en 2020, la collecte a porté sur 17,9 millions de t, ils sont recyclés à 46 %, valorisés pour récupérer l’énergie à 37 %, mis en décharge à 17 %. Ils sont recyclés ou valorisés à plus de 95 %, en Autriche, Luxembourg, Allemagne, Suisse, Danemark, Suède, Belgique, Pays Bas et Norvège.

En France, en 2020, le recyclage compte pour 27 %, la valorisation pour 44 %.

En 2012, en Europe, 60 milliards de bouteilles en PET, soit 1,68 million de t, ont été collectées après consommation afin d’être recyclées. Cela représente 52 % de la consommation. Le PET recyclé entre à 25-50 % dans de nouvelles bouteilles.

En 2012, en France, 6,73 milliards de bouteilles et flacons en plastique, soit 235 568 t, ont été collectés pour être recyclés.

Agriculture :

En 2011, en Europe, les activités agricoles ont généré 1,3 million de t de déchets plastiques (films et emballages rigides) dont 23,5 % ont été recyclés, 27,2 % valorisés énergétiquement et 49,3 % mis en décharge.

Principales sociétés de recyclage en France :

- Paprec, collecte et recycle des déchets plastiques dans ses usines à La Neuve-Lyre (27), Saint-Herblain (44), Saint-Gemme d’Andigne (49), Trémentines (49), Bois d’Arcy (78), Le Grand Combeau (38), Verdun (55) et Cahors (46). La filiale MPB, située à Chalon sur Saône (71), est spécialisée dans le recyclage du PE-HD. La collecte est de 200 000 t/an et le recyclage concerne les plastiques suivants : ABS, PA, PC, PE, PET, PMMA, PP, PS, PVC.

- SITA, filiale de Suez Environnement, recycle des films agricoles et industriels, à Viviez (12) et à Landemont (49). Ces films, en grande partie de polyéthylène, sont déchiquetés, prélavés, broyés, lavés, essorés et séchés, extrudés et granulés. Le recyclage concerne 40 000 t/an destinées à l’élaboration de films industriels et de sacs de collecte. Le PVC est recyclé à Vernie (72), avec 18 000 t/an. Regene Atlantique, recycle du PET à Bayonne (64), avec, en 2013, 17 000 t de bouteilles en PET, France Plastique Recyclage (société commune avec Paprec) recycle du PET à Limay (78), avec 30 000 t/an.

- Veolia recycle 80 000 t/an de matières plastiques (PE, PS, PP, PVC, PET et ABS).

- Derichebourg Environnement recycle des matières plastiques (PE, PP, PS et ABS) à Athis-Mons (91), Lyon (69) et Le Creusot (71).

Utilisations

Consommation européenne (Union européenne plus Norvège, Royaume Uni et Suisse), hors fibres, répartition, en 2020, sur un total de 49,1 millions de t :

| Allemagne | 23,3 % | Pologne | 7,5 % | |

| Italie | 14,1 % | Espagne | 7,4 % | |

| France | 9,3 % | Royaume Uni | 7,0 % |

Source : PlasticsEurope

Répartition de la consommation par type de matière plastique

En 2022, dans le monde (source : PlasticsEurope)

Secteurs d’utilisation des matières plastiques, en 2021, dans le monde.

| Emballages | 44 % | Électricité, électronique | 7 % |

| Construction | 18 % | Maison, loisirs, sport | 7 % |

| Automobile | 8 % | Agriculture | 4 % |

Source : PlasticsEurope

Bibliographie

Archives