Son nom vient du latin cyprium, désignant l’île de Chypre où il était extrait par les Romains. Au contact du dioxyde de carbone présent dans l’air, le cuivre réagit pour former de l’hydroxycarbonate de cuivre. C’est ce qui donne leur couleur vert de gris caractéristique aux objets en cuivre, comme la statue de la liberté.

Données physico-chimiques

Données atomiques

| Numéro atomique | Masse atomique | Configuration électronique | Structures cristallines | Rayon métallique pour la coordinence 12 |

| 29 | 63,55 g.mol-1 | [Ar] 3d10 4s1 | cubique à faces centrées de paramètre a = 0,362 nm | 127,8 pm |

Données physiques

| Masse volumique | Dureté | Température de fusion | Température d’ébullition | Conductibilité électrique | Conductibilité thermique | Solubilité dans l’eau |

| 8,92 g.cm-3 | 3 | 1 083,4°C | 2 567°C | 59,6.106 S.m-1 | 401 W.m-1.K-1 | insoluble |

Données chimiques

| Électronégativité de Pauling | pKa : Cu2+aq/CuOH+aq | pKs : CuCN | pKs : CuSCN | pKs : CuOH | pKs : Cu(OH)2 | pKs : CuS | pKs : CuCl | pKs : CuBr | pKs : CuI | pKs : CuCrO4 |

| 1,9 | 8 | 15,9 | 14,3 | 14,0 | 19,7 | 35,2 | 6,7 | 8,3 | 12 | 5,4 |

Potentiels standards :

| Cu3+ + e = Cu2+ | E° = 0,34 V |

| Cu2+ + e = Cu+ | E° = 0,17 V |

| Cu+ + e = Cu(s) | E° = 0,52 V |

| Cu2+ + 2e = Cu(s) | E° = 0,34 V |

| Cu2O(s) + H2O + 2e = 2Cu(s) + 2OH– | E° = -0,36 V |

| Cu2O3(s) + 2H+ + 2e = 2CuO(s) + H2O | E° = 1,6 V |

| Cu2O3(s) + H2O + 2e = 2CuO(s) + 2OH– | E° = 0,74 V |

| 2CuO + 2H+ + 2e = Cu2O + H2O | E° = 0,64 V |

Données thermodynamiques

Cuivre cristallisé :

|

Cuivre gazeux :

|

Données industrielles

Matières premières

La teneur moyenne de l’écorce terrestre est de 55 ppm.

Minerais

Ils sont très divers avec plus de 165 variétés de minéraux. Les teneurs des minerais exploités sont généralement comprises entre 0,3 et 2 %, exceptionnellement jusqu’à 5 % par exemple au début de l’exploitation de la mine de Neves Corvo, au Portugal. La teneur moyenne des minerais exploités est passée de 1,34 % en 1990 à 0,78 % en 2008. Au Chili, en 2024, la teneur moyenne des minerais exploités est de 0,59 %. Les minerais se présentent sous deux formes chimiques principales qui conditionnent leur traitement :

- Sulfurée : qui représentent 80 % de la production mondiale sous forme de chalcopyrite (CuFeS2), bornite (Cu5FeS4), chalcosine (Cu2S)… Les gisements sulfurés sont principalement de type porphyres cuprifères et sont présents dans les cordillères ouest américaines et les chaînes alpines.

- Oxydée (principalement sous forme de carbonates) : avec la malachite (CuCO3,Cu(OH)2), l’azurite (2CuCO3,Cu(OH)2), la cuprite (Cu2O)… Les minerais oxydés sont souvent présents dans les parties supérieures des gisements, zones d’altérations importantes, le cœur de ces derniers étant sulfuré.

De nombreux autres éléments métalliques sont souvent associés au cuivre : Fe, Ni, Zn, Pb, Co, Mo, Ge, Au, Ag… Les minerais de cuivre sont une ressource importante de molybdène (48 % de sa production provient de mines de cuivre) et de rhénium. Dans le cas particulier de la mine d’Olympic Dam, en Australie, le cuivre est associé à de l’uranium. La présence d’autres éléments valorisables peut parfois permettre l’exploitation de gisement de faible teneur en cuivre. En 2010, pour une production minière de 16 millions de t de cuivre, les éléments suivants ont été coproduits : molybdène (250 000 t), cobalt (98 000 t), bismuth (8 500 t), sélénium (2 600 t), tellure (450 t), rhénium (54 t), terres rares (130 000 t), ainsi que de l’uranium, de l’argent et de l’or.

Quelques exemples d’exploitations minières

Au Chili :

- La mine souterraine de cuivre la plus importante au monde est celle d’El Teniente, exploitée par la société Codelco avec plus de 4 500 km de galeries. La production, en 2024, est de 356 400 t de cuivre, en 2023, 5 578 t de molybdène, en 2022, 85,0 t d’argent, 671 kg d’or et 1,027 million de t d’acide sulfurique. La mine est exploitée industriellement depuis 1905 avec, en 110 années, une production de 22,45 millions de t de cuivre. Les réserves prouvées et probables sont de 965 millions de t de minerai renfermant 0,92 % de cuivre.

- La mine de cuivre à ciel ouvert d’Escondida, découverte en 1981, a été ouverte en 1991. Elle est située à 3 100 m d’altitude dans le désert d’Atacama, avec, en 2024, 1 196 000 t de cuivre extraites. La teneur moyenne des minerais extraits, est de 0,83 % de cuivre. Par ailleurs, la production d’argent a été de 187,9 t et celle d’or de 5,3 t. L’exploitation est constituée de 2 mines à ciel ouvert, l’une de 645 m de profondeur et de 3,9 x 2,7 km, l’autre de 525 m de profondeur sur 2,5 x 2,2 km. Les concentrés, avec 1 012 000 t de cuivre contenu, sont évacués sous forme de pulpe par une canalisation de 170 km, jusqu’au port de Coloso sur l’océan Pacifique. Les cathodes produites, avec 184 000 t, sont exportées par le port d’Antofagasta. Les réserves prouvées et probables sont de 4,77 milliards de t de minerai sulfuré contenant 0,60 % de cuivre, 1,50 milliard de t de minerai sulfuré à 0,38 % de cuivre, destinées à la lixiviation et 216 millions de t de minerai oxydé à 0,77 % de cuivre également destinées à être lixiviées. La mine est exploitée par BHP-Billiton qui possède 57,5 % de la société Minera Escondida, aux côtés de Rio Tinto (30 %) et d’intérêts japonais menés par Mitsubishi (10 %).

- De nombreuses autres mines chiliennes sont parmi les plus importantes au monde : Collahuasi, Los Bronces, Chuquicamata, Los Pelambres, Radomiro Tomic, Andina…

Au Pérou :

- La mine d’Antamina, située à 4 300 m d’altitude est exploitée, à ciel ouvert, depuis 2001. En 2024, la production a été de 428 700 t de cuivre, 272 900 t de zinc, 353,5 t d’argent et, en 2022, 3 260 t de plomb, 3 130 t de molybdène. Les réserves prouvées et probables, fin 2024, sont de 551 millions de t de minerai contenant, en moyenne, 0,92 % de cuivre, 0,68 % de zinc, 0,02 % de molybdène et 12 g/t d’argent. Les concentrés de cuivre et de zinc sont acheminés à l’aide d’une canalisation de 21 à 25 cm de diamètre sur une distance de 302 km jusqu’au port de Punta Lobitos situé près de la ville de Huarmey. La société (Compania Minera Antamina) exploitant la mine est détenue à 33,75 % par Glencore, 33,75 % par BHP-Billiton, 22,5 % par Teck et 10 % par Mitsubishi.

- La mine à ciel ouvert de Cerro Verde détenue à 53,56 % par Freeport, au côté de Sumitomo avec 21 % et Buenaventura avec 19,58 %, a produit, en 2024, 430 500 t de cuivre, 9 100 t de molybdène et, en 2021, 114,5 t d’argent. Les réserves prouvées et probables sont de 3,815 milliards de t de minerai contenant 0,34 % de Cu, 0,01 % de Mo, 1,81 g/t de Ag.

Aux États-Unis : les mines sont situées, par ordre décroissant des productions, dans les États suivants : Arizona, avec 70 % de la production, Utah, Nouveau Mexique, Nevada, Montana. En 2025, 17 mines sur un total de 26, extraient 99 % de la production.

- La mine la plus importante, Morenci, dans l’Arizona, est exploitée, à 72 %, par Freeport en association avec Sumitomo (15 %). Ouverte, en souterrain en 1872, la mine est devenue à ciel ouvert en 1937. Elle est exploitée en partie de façon classique par extraction mécanique du minerai et concentration et en partie par lixiviation en tas du minerai ou par lixiviation directe dans la mine suivie d’une extraction par solvant puis d’une électrolyse donnant directement des cathodes de cuivre. En 2024, sa production a été de 229 100 t de cuivre et 1 360 t de molybdène. Les réserves prouvées et probables sont de 799 millions de t à 0,33 % de cuivre et 0,02 % de molybdène destinées à fournir des concentrés, 90 millions de t à 0,36 % de cuivre destinées à être lixiviées en tas et 2,916 milliards de t de minerai à 0,17 % de cuivre destinées à être lixiviées directement dans la mine.

- La mine de Bingham Canyon, dans l’Utah, près de Salt Lake City, est exploitée par Rio Tinto. En 2024, sa production a été de 123 000 t de cuivre, 2 600 t de molybdène, 44,8 t d’argent, 2,9 t d’or. Les réserves prouvées et probables sont de 782 millions de t de minerai contenant 0,37 % de cuivre, 0,034 % de molybdène, 2,05 g/t d’argent, 0,19 g/t d’or. La mine, ouverte en 1903, a produit depuis son ouverture, 19 millions de t de cuivre. C’est l’excavation réalisée par l’homme la plus importante au monde (4,4 km de diamètre pour 1,2 km de profondeur).

En République Démocratique du Congo, la mine souterraine de Kamoa-Kakula située dans la province de Lualaba à 25 km de Kolwezi est exploitée conjointement par la société canadienne Ivanhoé et le groupe chinois Zijin Mining chacun détenant 39,6 % des parts. La production commerciale a débuté en juillet 2021 et, en 2024, la production a été de 396 972 t de cuivre contenu dans des concentrés. Les réserves probables sont de 464 millions de t renfermant 3,92 % de cuivre.

Dans l’Union européenne : les principales mines sont situées en Pologne. Les autres pays producteurs miniers sont l’Espagne, la Bulgarie, la Suède, le Portugal et la Finlande.

- Les mines polonaises sont exploitées par KGHM, voir ci-dessous.

- La mine souterraine de Neves Corvo, au Portugal, a commencé à être exploitée en 1990 pour le cuivre et 2006 pour le zinc. La production, en 2024, a été de 28 228 t de cuivre, 109 571 t de zinc, et, en 2021, 4 890 t de plomb et 29,9 t d’argent. Les réserves prouvées et probables sont de 20,1 millions de t de minerai de cuivre contenant 2,01 % de cuivre, 0,61 % de zinc, 0,22 % de plomb, 31,6 g/t d’argent et 18,7 millions de t de minerai de zinc contenant 7,66 % de zinc, 0,30 % de cuivre, 1,86 % de plomb, 62,2 g/t d’argent. La mine exploitée par la société canadienne Lundin Mining a été vendue, fin 2024, au groupe suédois Boliden.

Exploitation de gisements sous-marins :

Des projets d’exploitation d’amas sulfurés polymétalliques sous-marins sont en cours de développement, en particulier, celui de Deep Sea Mining, dans la mer de Bismarck, en Papouasie Nouvelle Guinée, à 1 600 m de profondeur. Le gisement, Solwara 1, possède des ressources de 1,03 million de t contenant 7,2 % de Cu, 0,4 % de Zn, 23 g/t de Ag, 5 g/t d’or.

Principales mines : en 2024.

| Escondida (Chili) | 1 196 | Kamoa-Kakula (R.D. du Congo) | 397 | |

| Grasberg (Indonésie) | 816 | El Teniente (Chili) | 356 | |

| Collahuasi (Chili) | 559 | Péninsule de Taimyr (Russie), en 2023 | 344 | |

| Buenavista (Mexique) | 433 | Las Bambas (Pérou) | 323 | |

| Cerro Verde (Pérou) | 430 | Los Pelambres (Chili) | 320 | |

| Antamina (Pérou) | 429 |

Traitement des minerais

La plus grande partie des minerais (représentant 80 % de la production minière de cuivre) subit une concentration avant des opérations pyrométallurgiques suivies d’un raffinage. L’autre partie des minerais (représentant 20 % de la production minière de cuivre) est traitée, sans concentration, selon le procédé dénommé SX/EW (dissolution – extraction par solvant – puis électrolyse) donnant directement du cuivre de qualité commerciale sous forme de cathodes. Voir plus loin la partie métallurgie.

Concentration : elle concerne les minerais sulfurés. Le broyage fin des minerais (grains < 0,15 mm) est suivi d’une concentration par flottation dans des cellules de 60 à 100 m3. La molybdénite (MoS2) contenue flotte naturellement, le sulfure de cuivre étant alors déprimé à l’aide de sulfure de sodium (0,2 g/L). Le taux de récupération du molybdène est compris entre 27 et 60 %. La flottation des sulfures de cuivre est réalisée en présence de xanthates (25 à 300 g/t) ou de dithiophosphates (100 à 150 g/t). Le taux de récupération du cuivre est de 90 à 95 %. Les concentrés obtenus contiennent environ 31 % de cuivre. Les opérations de concassage et broyage représentent jusqu’à 85 % des coûts de concentration.

Productions minières

Production minière de cuivre

En milliers de tonnes de cuivre contenu, en 2024, sur un total mondial de 22,695 millions de t. Source : Cochilco

| Chili | 5 506 | Kazakhstan | 933 | |

| R. D. du Congo | 3 059 | Russie | 881 | |

| Pérou | 2 735 | Australie | 771 | |

| Chine | 1 805 | Zambie | 728 | |

| États-Unis | 1 059 | Mexique | 709 | |

| Indonésie | 1 032 | Canada | 448 |

Sources : Cochilco

La production de l’Union européenne (Pologne, Bulgarie, Espagne, Suède, Portugal…) est, en 2024, de 763 000 t.

En 2025, la production mondiale est de 23,125 millions de t de cuivre contenu avec une capacité de production 28,854 millions de t/an.

Au Chili, les principaux producteurs sont, en 2023, en milliers de t de cuivre : Codelco (1 424), BHP-Billiton (900), Antofagasta (451), Anglo American (380), Glencore (318), Rio Tinto (300), KGHM (79), Sumitomo (64), Freeport (50), Barrick (41). Dans ce pays, la production est pénalisée par la situation géographique des principaux gisements dans le désert d’Atacama et les besoins en eau et en énergie.

Les besoins en eau de la mine d’Escondida (60 m3/t de Cu) ont nécessité la construction d’une usine de dessalement d’eau de mer près d’Antofagasta, sur la côte du Pacifique avec une amenée de l’eau, par 2 canalisations de 180 km.

La société GNLM détenue à 63 % par Engie et 37 % par Codelco possède, à Mejillones, un terminal gazier recevant du gaz naturel liquéfié et le regazéfiant pour alimenter une centrale électrique de 1 100 MW de capacité.

Principaux producteurs : en 2024

| BHP-Billiton (Australie), en 2023-24 | 1 865 | Anglo American (Afrique du Sud) | 773 | |

| Codelco (Chili) | 1 442 | Antofagasta (Chili) | 664 | |

| Freeport (États-Unis) | 1 247 | Rio Tinto (Australie) | 624 | |

| Grupo México (Mexique) | 1 086 | KGHM (Pologne) | 541 | |

| Glencore (Suisse) | 952 |

Sources : rapports d’activité des sociétés

- Les mines de BHP-Billiton sont situées en 2023-24 :

- au Chili, avec la mine de Pampa Norte (150 300 t dans des concentrés et 115 300 t de cathodes) et avec 57,5 % de la mine d’Escondida (926 700 t dans des concentrés et 198 600 t de cathodes),

- au Pérou, avec 33,75 % de la mine d’Antamina (143 900 t dans des concentrés),

- en Australie avec la mine Olympic Dam (215 700 t de cathodes), et les mines de Prominent Hill (50 500 t dans des concentrés) et Carrapateena (68 400 t dans des concentrés).

- au Brésil à Carajás avec 8 400 t dans des concentrés.

- Codelco (Corporation National del Cobre de Chile), société d’État chilienne, exploite 7 complexes miniers :

- Chuquicamata (289 000 t, en 2024) précédemment à ciel ouvert, l’exploitation, à compter de 2019, se poursuit souterrainement,

- Radomiro Tomic (270 500 t),

- El Teniente (356 400 t),

- Andina (181 600 t),

- Gabriela Mistral (103 100 t),

- Salvador (5 700 t),

- Ministro Hales, près de Chuquicamata, (122 200 t),

- détient 49 % de la mine d’El Abra, exploitée par Freeport, avec une part de 48 600 t,

- 20 % d’Anglo American Sur qui exploite les mines de Los Bronces et El Soldado, avec une part de 44 000 t.

- et 10 % de la mine de Quebrada Blanca exploitée avec Teck avec 60 % et Sumitomo avec 30 %, avec une part de 20 800 t.

En 2024, la production de molybdène, associée à celle de cuivre, a été de 15 300 t, celle d’argent de 544,6 t, d’or de 2,045 t et d’acide sulfurique de 2,243 millions de t.

En 2024, les minerais extraits ont une teneur moyenne de 0,64 % de cuivre.

En valeur, les revenus de la société ont été réalisés, en 2021, à 91 % par la production de cuivre, 4,6 % par celle de molybdène et 4,3 % par celle des autres coproduits (argent, or et acide sulfurique).

Le cuivre a été vendu à 65 % sous forme de cathodes, 31 % de concentrés, 4 % de blister et anodes.

En 2024, la production de cuivre raffiné est destinée pour 39 % à la Chine, 21 % à l’Amérique du Sud, 20 % à l’Amérique du Nord, 11 % à l’Europe, 10 % au reste de l’Asie.

12 % de l’électricité chilienne est consommée par Codelco.

Les réserves prouvées et probables sont de 7,561 milliards de t de minerai à 0,61 % en moyenne, à 86 % sous forme de minerais sulfurés et 14 % de minerais oxydés.

- Freeport-McMoRan a produit, en 2024 :

- 565 200 t aux États-Unis avec les mines, dans l’Arizona, de Morenci détenue à 72 % (229 070 t), Bagdad (66 250 t), Sierrita (74 850 t), Miami (4 100 t) et Safford (112 950 t) et au Nouveau Mexique de Chino (60 300 t) et Tyrone (19 500 t),

- 50 650 t au Chili avec 51 % de la mine de El Abra – en commun avec Codelco,

- 237 120 t au Pérou avec 55,08 % de la mine de Cerro Verde,

- 398 150 t en Indonésie, avec 48,76 % de la mine de Grasberg.

Outre celle de cuivre, la production de molybdène a été de 32 200 t, celle d’or de 28,8 t.

Les réserves prouvées et probables sont de 31,8 millions de t de cuivre, 1,30 million de t de molybdène, 6 619 t d’argent et 358 t d’or.

- Les mines de Glencore sont situées, en 2024, en :

- Australie (Mount Isa avec 67 400 t de cathodes),

- Chili (44 % de Collahuasi avec 245 800 t dans des concentrés et Lomas Bayas avec 74 100 t de cathodes),

- Pérou (33,75 % d’Antamina avec 144 700 t et Antapaccay avec 145 800 t dans des concentrés),

- République Démocratique du Congo (Katanga, avec 190 600 t de cathodes et Mutanda, avec 33 900 t de cathodes),

La production de cuivre a donné, en 2024, une co-production de 92 100 t de zinc, 35 100 t de cobalt, 266 t d’argent et 3,9 t d’or. Par ailleurs, la production de zinc a donné une coproduction de 103 100 t de cuivre et celle de nickel, de 13 600 t de cuivre.

- Grupo México, au travers de sa filale Southern Copper, exploite :

- au Mexique, dans l’État de Sonora, les mines à ciel ouvert de Buenavista avec, en 2024, 349 000 t de cuivre dans des concentrés et 84 000 t sous forme de cathodes et La Caridad avec 93 700 t de cuivre dans des concentrés et 23 250 t sous forme de cathodes et les mines souterraines de Charcas, San Martin et Santa Barbara, avec 9 800 t de cuivre,

- au Pérou, Cuajone avec 164 900 t de cuivre dans des concentrés et Toquepala, avec 225 200 t de cuivre dans des concentrés et 24 100 t de cathodes,

- et au travers de sa filiale Asarco, aux États-Unis, dans l’Arizona, en 2024, avec les mines de Mission, Ray et Silver Bell, avec un total de 80 254 t de cuivre dans des concentrés et 31 947 t de cathodes.

Les réserves prouvées et probables sont de 44 millions de t de cuivre.

- Anglo American, exploite :

- au Chili :

- les mines de Los Bronces et El Soldado avec une participation de 50,1 % et une production, en 2024, de 145 200 t de cuivre dans des concentrés et 27 200 t de cathodes à Los Bronces et de 48 200 t de cuivre dans des concentrés à El Soldado,

- la mine de Collahuasi avec une participation de 44 % et une production de 245 800 t de cuivre, en propre, dans des concentrés.

- au Pérou :

- la mine de Quellaveco, détenue à 60 %, avec une production de 296 000 t de cuivre.

- au Chili :

- First Quantum, exploite :

- en Zambie, les mines de Kansanshi, avec, en 2024, une production de 170 929 t de cuivre et, en 2022, 3,4 t d’or, et de Sentinel, qui a démarré sa production en novembre 2016, avec 230 792 t de cuivre,

- en Turquie, la mine de Çayeli, avec 11 491 t de cuivre et 2 629 t de zinc,

- en Mauritanie, la mine de Guelb Moghrein, avec 17 792 t de cuivre, et, en 2022, 0,96 t d’or et 645 061 t de concentré de magnétite,

- en Finlande, la mine de Pyhäsalmi, a arrêté sa production en août 2022.

- au Panama a débuté, en 2019, l’exploitation de la mine à ciel ouvert de Cobre Panama, dans le district de Donoso, détenue à 90 %, avec une production, en 2023, de 330 863 t de cuivre, 87,5 t d’argent et 4,4 t d’or. Les réserves prouvées et probables sont de 2,73 milliards de t de minerai renfermant 0,38 % de Cu, 0,0057 % de Mo, 1,37 g/t de Ag et 0,07 g/t de Au. En décembre 2023, la mine a été fermée par décision de la Cour suprême du pays.

Les réserves prouvées et probables sont de 3,826 milliards de t de minerai renfermant 0,42 % de cuivre. L’exploitation du cuivre a engendré la coproduction de 11 000 t de molybdène et 6,5 t d’or.

- Antofagasta, exploite, au Chili les mines de :

- Los Pelambres, détenue à 60 %, avec une production, en 2024, de 319 600 t de cuivre, 8 300 t de molybdène et 1,45 t d’or,

- Centinela, détenue à 70 %, avec 223 800 t de cuivre, 2 400 t de molybdène et 4,4 t d’or,

- Antucoya, détenue à 70 %, avec 80 500 t de cuivre,

- Zaldivar, détenue 50/50 avec Barrick Gold, avec 40 100 t de cuivre, en propre.

- Les mines de Rio Tinto sont situées :

- aux États-Unis où Kennecott Utah Copper exploite la mine de Bingham Canyon avec, en 2024, 123 000 t,

- au Chili, avec 30 % de la mine d’Escondida et 359 000 t,

- en Mongolie, avec 66 % de la mine d’Oyu Tolgoi et 142 000 t.

- KGHM exploite :

- 3 mines souterraines dans le sud-ouest de la Pologne :

- à Lubin, avec, en 2023, 72 300 t de cuivre dans les concentrés,

- Polkowice-Sieroszowice, avec 198 600 t,

- Rudna, avec 174 500 t,

- et après l’acquisition, en 2012, de la société canadienne Quadra FNX Mining, KGHM exploite :

- une mine au Canada, dans la région de Sudbury, dans l’Ontario, Mc Creedy West, avec 4 500 t de cuivre, 400 t de nickel, 0,6 t de palladium, platine et or,

- deux mines aux États-Unis, Robinson, dans le Nevada, avec 31 500 t de cuivre, 0,7 t d’or et du molybdène et Carlota dans l’Arizona, avec 3 900 t de cuivre,

- une mine au Chili avec 55 % de la société Sierra Gorda, (45 % pour South32), avec 143 000 t de cuivre (78 700 t pour KGHM), 1 588 t de molybdène, 22,3 t d’argent et 1,0 t d’or. En avril 2022, la mine de Franke a été vendue.

- 3 mines souterraines dans le sud-ouest de la Pologne :

En Pologne, la production d’argent coproduit est de 1 316 t. Le gisement polonais, découvert en 1957, est situé entre 600 et 1380 m de profondeur avec une épaisseur moyenne de 4,8 m et occupe une surface de 550 km2. La production a commencé en 1968. En Pologne, en 2023, 32,1 millions de t de minerai ont été extraites avec une teneur moyenne de 1,46 % de Cu et 50,4 g/t d’argent. Les réserves prouvées et probables, en 2022, sont de 22,7 millions de t de cuivre, 178 875 t de molybdène, 52 388 t d’argent, 67 232 t de nickel, 8,4 t d’or, 2,4 t de palladium, 1,1 t de platine.

En 2022, la production minière totale a été de 536 500 t de cuivre, 28 800 t de plomb, 7 530 t de molybdène, 400 t de nickel, 1 327 t d’argent, et en 2015, 87 t de sélénium, 5 t de rhénium, 2,7 t d’or, 2 t de platine et palladium.

Réserves minières de cuivre

En millions de tonnes de cuivre contenu, en 2025, sur un total mondial de 980 millions de t. Source : USGS

| Chili | 180 | Mexique | 53 | |

| Australie | 100 | États-Unis | 47 | |

| Pérou | 85 | Chine | 41 | |

| Russie | 80 | Pologne | 33 | |

| R.D. du Congo | 80 | Zambie | 21 |

En 1950, les réserves étaient de 90 millions de t. En 1970, de 280 millions de t. Entre 2005 et 2015, alors que 182 millions de t ont été exploitées, les réserves ont augmenté de 250 millions de t.

Une étude de l’USGS, à partir d’un raisonnement géologique sur les types de gisements de cuivre, leur teneur moyenne en cuivre…, estime en 2013, que les réserves étant de 690 millions de t, les ressources identifiées sont de 2 100 millions de t et les ressources non identifiées seraient de 3 500 millions de t.

Marché international : il est important car les pays producteurs et consommateurs (sauf les États-Unis) sont distincts. Le commerce international porte sur les concentrés, le blister et surtout sur le cuivre raffiné (voir plus loin).

Principaux pays exportateurs de minerai et concentrés de cuivre, en 2024, sur un total de 43,382 millions de t .

| Chili | 14 491 | Mexique | 1 675 | |

| Pérou | 9 596 | Brésil | 1 422 | |

| Indonésie | 2 470 | Australie | 1 312 | |

| Kazakhstan | 1 852 | R.D. du Congo | 791 | |

| Mongolie | 1 695 | Serbie | 755 |

Les exportations chiliennes ont porté, en cuivre contenu, en 2024, sur un total de 5 862 000 t dont 3 743 500 t dans des minerais ou concentrés, 223 600 t de blister et 1 895 000 t de cuivre raffiné. Les exportations chiliennes de concentrés ont été destinées, en 2024, à la Chine pour 68 %, au Japon pour 16 %, à la Corée du Sud pour 5 %, à l’Inde pour 4 %.

Principaux pays importateurs de minerai et concentrés de cuivre, en 2024, sur un total de 42,414 millions de t.

| Chine | 28 151 | Bulgarie | 1 055 | |

| Japon | 5 201 | Allemagne | 870 | |

| Corée du Sud | 1 732 | Philippines | 665 | |

| Inde | 1 166 | Finlande | 450 | |

| Espagne | 1 150 | Taipei chinois | 302 |

Les importations chinoises proviennent du Chili à 33 %, du Pérou à 25 %, de Mongolie à 6 %, du Kazakhstan à 5 %.

Situation française : pas de production minière et l’industrie métallurgique est peu développée. Les réserves sont très faibles, avec 200 000 t à Rouez dans la Sarthe, 150 000 t à Chessy dans le Rhône, 15 000 t à Salsigne dans l’Aude.

Métallurgie

Selon 2 voies :

- Pyrométallurgique destinée aux minerais sulfurés. Elle concerne, en 2020, 84 % de la production et nécessite un raffinage ultérieur. Elle est approvisionnée principalement par des concentrés qui représentent 84 % du cuivre traité. Les 16 % restant proviennent du recyclage de déchets.

- Hydrométallurgique destinée aux minerais oxydés ou aux minerais sulfurés pauvres traités par biolixiviation. Elle concerne, en 2020, 16 % de la production et ne nécessite pas de raffinage ultérieur. Elle est réalisée dans des installations obligatoirement proches de l’extraction minière.

Pyrométallurgie

Elle est effectuée en 3 étapes suivies d’un raffinage.

Grillage partiel des concentrés vers 550-650°C : l’oxydation partielle des sulfures de fer, présents à des teneurs élevées systématiquement dans tous les minerais sulfurés, donne un « mixte » composé de sulfures de cuivre et de fer et d’oxyde de fer. As et Sb sont éliminés sous forme de composés volatils et récupérés.

Fusion pour matte : la poursuite de l’oxydation, à 1100-1200°C, a lieu après la fusion des concentrés.

L’oxyde de cuivre formé réagit avec le sulfure de fer restant selon la réaction :

Cu2O + FeS = Cu2S + FeO

FeO passe, sous forme de silicates, dans les scories qui surnagent sur une matte fondue (formée de Cu2S et FeS restant). La plus grande partie du fer est ainsi éliminée ainsi qu’une partie du plomb. La fusion a lieu dans des fours réverbères, électriques ou flash-smelting afin de limiter la pollution par les fumées riches en SO2. En 2020, les fours flash-smelting représentent 65 % des capacités de production, les fours réverbères 15 %, les fours électriques 4 %.

Conversion : poursuite de l’oxydation de la matte liquide par de l’air ou du dioxygène, vers 1300°C, en 2 étapes dans des convertisseurs de type Pierce-Smith ou Hoboken pendant une durée d’environ 4 heures.

- 1ère phase de soufflage scorifiant : élimination totale du fer et des autres éléments métalliques plus oxydables que le cuivre qui passent dans des scories. Il reste Cu2S appelé matte blanche.

- 2ème phase de soufflage pour cuivre selon la réaction :

Cu2S + 3/2 O2 = Cu2O + SO2

2 Cu2O + Cu2S = 6 Cu + SO2

On obtient du cuivre noir, appelé blister, contenant de 98 à 99,5 % de Cu. Il reste un peu de Cu2O. Le dioxyde de soufre est récupéré pour produire de l’acide sulfurique, avec une production moyenne de 2,7 t d’acide par t de cuivre.

Principales installations industrielles d’élaboration de blister, en 2023 :

| Guixi (Jiangxi, Chine) | 520 | Chuquicamata (Chili) | 450 | |

| Birla Copper (Gujarat, Inde) | 500 | Hambourg (Allemagne) | 450 | |

| Jinchuan (Chine) | 480 | Chinalco (Chine) | 400 | |

| Saganoseki (Ohita, Japon) | 450 | Shandong (Chine) | 400 | |

| Toyo (Japon) | 450 | El Teniente (Chili) | 400 |

Raffinage du blister : principalement par électrolyse à anode soluble.

Le blister est coulé sous forme d’anodes de 350 kg, 1 m2 de surface, 13 à 50 mm d’épaisseur.

Les cathodes sont formées de feuilles de départ minces de cuivre raffiné (8 kg). Chaque cellule contient par exemple 30 anodes et 31 cathodes. L’électrolyse est réalisée à 65°C. Les cathodes sont changées tous les 10 jours, les anodes solubles tous les 20 jours (chaque anode donne 2 cathodes). Les cathodes obtenues ont une teneur en cuivre de 99,99 %. La tension appliquée entre les électrodes est de 0,25 à 0,4 V avec une consommation électrique de 250 kWh/t Cu. La composition du bain d’électrolyse est la suivante : Cu2+ : 45 g/L, H2SO4 : 185 g/L.

Les impuretés métalliques présentes dans le blister soit restent en solution ou précipitent (Zn, Fe, Ni, Co, Sn, Pb) soit sont insolubles (Ag, Au, Pt) et elles sont récupérées dans les boues anodiques. D’autres impuretés (As, Sb, Bi) se déposent, en partie avec le cuivre, et devront être éliminées ultérieurement. La purification de 100 t de cuivre donne de 0,5 à 1 t de boues de composition moyenne : Cu : 20 à 50 %, Ag : 5 à 25 %, Au < 4 %, ainsi que : As, Sb, Sn… On estime que 80 % de l’argent et 15 % de l’or produits dans le monde, sont extraits de boues provenant de l’électro-affinage de métaux, principalement de cuivre.

Les coûts, par exemple pour la société Codelco, se répartissent ainsi : extraction minière : 18 %, concentration : 34 %, pyrométallurgie : 31 %, raffinage : 12 %, services communs : 5 %.

En France, la seule usine de raffinage du cuivre, la Compagnie Générale d’Électrolyse du Palais (87, contrôlée à 58 % par Pechiney), qui produisait 63 113 t de cuivre, en 1996, a fermé en 1998. Elle traitait du cuivre recyclé et du blister importé.

Principales installations industrielles de raffinage, en 2023 :

| Guixi (Jiangxi, Chine) | 1100 | Birla Copper (Gujarat, Inde) | 500 | |

| Shandong Fangyuan (Chine) | 700 | Jinchuan Fangchenggang (Chine) | 495 | |

| Daye (Hubei, Chine) | 600 | Heding (Chine) | 470 | |

| Jinchuan Gansu (Chine) | 600 | Jinlong (Togdu, Chine) | 460 | |

| Xiangguang (Chine) | 600 | Pyshma (Russie) | 460 |

Source : ICSG

Le blister peut être également purifié par affinage thermique afin d’éliminer une partie des impuretés plus oxydables que le cuivre : Fe, S, As, Pb, Sb. On procède par soufflage d’air dans le bain de blister liquide. Lors de cette opération une partie du cuivre s’oxyde en Cu2O. Afin de réduire cet oxyde on peut procéder par perchage avec du bois vert (Codelco utilisait de l’eucalyptus) dont l’immersion provoque un dégagement brutal de CO et H2 lors de sa combustion. Le bois peut être remplacé par des produits pétroliers ou divers autres réducteurs. Ce procédé est très minoritaire par rapport au raffinage électrolytique à anode soluble.

Hydrométallurgie

Le traitement des minerais par ce procédé entraîne une pollution atmosphérique nettement plus faible que lors des opérations pyrométallurgiques, mais les métaux précieux restent dans la gangue et ne sont donc pas récupérés. Ce procédé concerne, principalement les minerais « oxydés » facilement solubles mais aussi, de plus en plus, les minerais sulfurés de faible teneur à l’aide de l’assistance de bactéries lors des opérations de lixiviation, appelées alors biolixiviation.

Historiquement, les premières opérations d’hydrométallurgie ont été effectuées, en 1670, lors du traitement du minerai de Rio Tinto, en Espagne. Après lixiviation, la solution contenant de 0,3 à 3,5 g/L de Cu était traitée par cémentation à l’aide de fer (1,4 à 2 kg de Fe/kg de Cu). Le cément obtenu contenait de 85 à 90 % de cuivre. Depuis la fin du XXème siècle, cette technique est abandonnée et supplantée par l’extraction par solvant.

L’hydrométallurgie des minerais de cuivre comporte trois opérations successives (le procédé est dénommé SX/EW : extraction par solvant/électro-extraction) :

Une dissolution des minerais par lixiviation généralement réalisée à l’aide d’acide sulfurique (1 à 15 g d’acide/L). Lorsque la gangue est basique (calcaire ou dolomitique), le coût de la lixiviation acide devient prohibitif, elle est remplacée par une lixiviation à l’aide d’une solution aqueuse d’ammoniac. La solution obtenue titre de 1 à 6 g de Cu par litre, concentration trop faible pour pouvoir subir une électrolyse, car sa faible conductivité entraînerait une résistance élevée au passage du courant électrique et une consommation d’énergie importante par effet Joule.

Une extraction par solvant spécifique qui permet après déextraction à l’aide d’acide sulfurique (160 à 260 g d’acide/L) d’obtenir une solution contenant de 40 à 70 g de Cu2+/L. Les solvants utilisés, quélates bidentates, sont des hydroxyphényloximes ((C6H3)R(OH)NOHA) avec R un radical C9H19 ou C12H23 et A : H pour les aldoximes ou CH3 ou C6H5 pour les kétoximes. Le solvant est dilué dans du kérosène. L’équation de l’équilibre mis en jeu lors de l’extraction – déextraction est la suivante :

Cu2+aq + 2 RHorg = CuR2org + 2 H+aq

L’équilibre est déplacé vers la droite lors de l’extraction puis vers la gauche lors de la déextraction avec récupération et recyclage du solvant.

Une électrolyse de la solution aqueuse contenant Cu2+ entre une anode insoluble en plomb (avec ajout de 6 % de Sb) de 100 kg qui a une durée de vie d’environ 4 ans et une cathode en cuivre sous forme d’une feuille de départ de 5 kg. La composition du bain d’électrolyse varie de 15 g H2SO4/L et 70 g Cu2+/L avant électrolyse jusqu’à 80 g H2SO4/L, et 25 g Cu2+/L après électrolyse, la solution appauvrie en Cu2+ et enrichie en acide, étant recyclée. La tension est comprise entre 2 et 2,5 V (dont tension thermodynamique : 0,89 V, surtension O2 : 0,6 V, chute ohmique : 0,6 V) avec une densité de courant de 150 à 300 A/m2. La consommation électrique est importante (de 2000 à 2500 kWh/t de Cu) et l’acide sulfurique représente 16 % des coûts de production du procédé hydrométallurgique.

Les cathodes sur lesquelles se dépose le cuivre sont déchargées tous les 5 à 6 jours lorsqu’elles atteignent 60 kg. Elles titrent 99,8 % Cu et sont utilisées sans raffinage ultérieur pour des usages non électriques du cuivre (le plomb est dans ce cas une impureté gênante).

Biolixiviation : l’hydrométallurgie est également utilisée pour traiter des minerais sulfurés mais il faut, à la lixiviation classique associer une attaque bactériologique, appelée biolixiviation car les minerais sulfurés sont difficilement solubles. Les bactéries utilisées (thiobacillus ferrooxidans, thiobacillus thiooxidans, leptospirillum ferrooxidans) se développent naturellement dans les gisements sulfurés, le maximum de leur développement étant atteint pour des pH compris entre 1,8 et 2,8 et des températures comprises entre 30 et 35°C. Leur concentration naturelle dans les gisements varie de 106 à 1010/cm3 en surface à 103/cm3 en profondeur. Par ailleurs, les solutions ne doivent pas être trop concentrées en cuivre, toxique pour ces bactéries si sa concentration dépasse 3 g/L. Elles tirent leur énergie de l’oxydation des formes réduites du soufre et de celle du fer (II) en fer (III). Ces bactéries catalysent l’oxydation, par le dioxygène de l’air, des ions sulfures et du soufre en ions sulfates et des ions Fe (II) en Fe (III) (réactions 1,2,4) :

CuFeS2 + 4 O2 = Cu2+ + Fe2+ + 2 SO42- (1)

4 Fe2+ + O2 + 4 H+ = 4 Fe3+ + 2 H2O (2)

CuFeS2 + 4 Fe3+ = Cu2+ + 5 Fe2+ + 2 S (3)

2 S + 3 O2 + 2 H2O = 4 H+ + 2 SO42- (4)

La biolixiviation est employée pour traiter des minerais de faible teneur ou les stériles de traitements antérieurs. Elle peut être utilisée in situ mais est surtout employée pour traiter des minerais ou des stériles disposés en tas (concassés en grains de 6 à 10 mm puis agglomérés avec 3 à 7 kg d’acide sulfurique par tonne de minerai) sur des sols étanches. La solution lixiviante (pH de 1,5 à 2) enrichie d’éléments nutritifs pour les bactéries (azote…) percole à travers le minerai en s’enrichissant en cuivre (II). La biolixiviation en tas dure de 3 à 6 mois. Par exemple, à Bingham Canyon, aux États-Unis, un minerai de faible teneur (inférieure à 0,4 % de Cu) disposé en amas de plusieurs millions de t permet de récupérer ainsi jusqu’à 200 t/jour de cuivre. La biolixiviation de minerais sulfurés de faible teneur a débuté en mai 2006 à la mine d’Escondida avec 180 000 t de Cu/an. Le minerai est disposé sur une aire de traitement de 5 km sur 2 km. Le taux de récupération du cuivre est d’au moins 36 %. Les réserves sont ainsi, en 2020, de 1,65 milliard de t de minerai sulfuré à 0,42 % de Cu.

Après dissolution du cuivre par biolixiviation, la solution obtenue subit la suite des opérations classiques d’hydrométallurgie (voir plus haut).

Production de cuivre par hydrométallurgie

En milliers de tonnes, en 2024, sur un total mondial de 4,329 millions de t. Source : Cochilco

| R. D. du Congo | 2 242 | Chine | 52 | |

| Chili | 1 223 | Kazakhstan | 31 | |

| États-Unis | 462 | Australie | 25 | |

| Zambie | 139 | Mexique | 24 | |

| Pérou | 97 | Namibie | 10 |

Dans l’Union européenne, la production est, en 2024, nulle.

Au Chili, en 2024, sur une production minière de 5 506 000 t contenues, 1 223 000 t sont obtenues directement sous forme de cathodes par hydrométallurgie, 994 000 t sous forme de blister soit exportées soit raffinées sur place pour donner 717 000 t raffinées par anode soluble. Il y a 7 unités de production de blister et 3 raffineries par anodes solubles.

Aux États-Unis, en 2025, sont en activité : 2 fonderies produisant du blister, 2 raffineries par anodes solubles, 14 exploitations de lixiviation-extraction par solvant-électrolyse.

Après métallurgie, quel que soit le procédé utilisé, le cuivre se présente sous forme de cathodes.

Productions métallurgiques

Blister : en 2024. Monde : 20,000 millions de t, Union européenne (Pologne, Allemagne, Bulgarie, Suède, Espagne…) : 2,548 millions de t.

| Chine | 8 770 | Corée du Sud | 535 | |

| Japon | 1 536 | Allemagne | 517 | |

| Russie | 1 050 | États-Unis | 443 | |

| Chili | 995 | Kazakhstan | 425 | |

| Zambie | 765 | Suède | 423 | |

| Pologne | 587 | Australie | 411 |

Cuivre raffiné : en 2024. Monde : 28,349 millions de t, Union européenne (Allemagne, Pologne, Belgique, Espagne…) : 2,405 millions de t.

| Chine | 13 451 | Allemagne | 629 | |

| R. D. du Congo | 2 282 | Pologne | 589 | |

| Chili | 1 940 | Corée du Sud | 547 | |

| Japon | 1 567 | Inde | 545 | |

| Russie | 1 042 | Kazakhstan | 456 | |

| États-Unis | 894 | Australie | 439 |

En 2025, pour l’ensemble de la production de cuivre raffiné 82,6 % provient d’une production primaire et 17,4 % d’une production secondaire.

En 2025, la production de cuivre raffiné est de 28,540 millions de t avec une* capacité de production de 34,945 millions de t.

Principaux pays exportateurs de cuivre raffiné sous forme de cathodes : en 2024, sur un total de 10,227 millions de t.

| R. D. du Congo | 1 979 | Australie | 407 | |

| Chili | 1 893 | Russie | 330 | |

| Japon | 763 | Pologne | 301 | |

| Kazakhstan | 479 | Pérou | 275 | |

| Chine | 458 | Indonésie | 250 |

Les exportations chiliennes sont destinées à 32 % aux États-Unis, 29 % à la Chine, 12 % au Brésil, 7 % à la Corée du Sud.

Principaux pays importateurs de cuivre raffiné sous forme de cathodes : en 2024.

| Chine | 4 423 | Thaïlande | 350 | |

| États-Unis | 926 | Inde | 304 | |

| Taipei chinois | 547 | Malaisie | 299 | |

| Allemagne | 448 | Brésil | 282 | |

| Turquie | 375 | Corée du Sud | 274 |

Les importations chinoises proviennent à 34 % de République Démocratique du Congo, 13 % du Chili, 7 % du Kazakhstan, 6 % du Japon.

Évolution historique de la production de cuivre (d’après Pour la Science n°228) :

Elle a débuté il y a 7 000 ans à partir de cuivre natif. A l’époque de l’empire romain la production atteignait 15 000 t/an (entre 250 avant J.C. et 350 après J.C., la production cumulée aurait été de 5 millions de t). En Europe, jusqu’au XVIIIème siècle, on assiste à une stagnation de la production à des valeurs inférieures à 2 000 t/an. En Chine, sous la dynastie Sung (X – XIIème siècle), la production était de 13 000 t/an. Ces pointes de production ont été retrouvées par analyse des glaces du Groenland. Dans l’Antiquité et au Moyen Age, la dissémination de cuivre dans l’atmosphère représentait 15 % de la production. Actuellement celle-ci n’est que de 0,25 %. Les quantités de cuivre déposées sur la calotte glaciaire du Groenland au cours des 2500 ans qui ont précédé la révolution industrielle sont 15 fois plus importantes que celles déposées entre le début de la révolution industrielle et nos jours.

Fin 1992, on a assisté à la fermeture, sûrement du plus vieux lieu de travail industriel, au monde : la mine de Falun, en Suède, en activité depuis plus de 1000 ans. Au XVI-XVIIème siècle, elle produisait les 2/3 du cuivre mondial et a fait la richesse de la Suède. Au total ont été extraites de cette mine 500 000 t de Zn, 400 000 t de Cu, 160 000 t de Pb, 380 t de Ag, 5 t de Au.

Recyclage

Lors de son utilisation, une grande partie du cuivre ne se dégrade pas et peut donc être facilement recyclé. On estime que 85 % du cuivre en circulation est récupérable et que sa durée moyenne d’utilisation est de 30 ans (de quelques années dans les applications en électronique jusqu’à plus de 100 ans dans la construction). Le cuivre recyclé est soit raffiné, de façon identique au blister, soit réutilisé directement (dans le cas des câbles électriques, de certains alliages ou des chutes neuves de fabrication).

On estime que 80 % du cuivre extrait depuis la préhistoire est toujours en circulation. En 2016, le stock de cuivre en cours d’utilisation est de 452 millions de t sur un total de 590 millions de t de cuivre produit depuis 1900. Ce cuivre en cours de circulation est présent à 70 % dans des applications électriques, immobilisées à 55 % dans la construction, 15 % dans des infrastructures, 10 % dans l’industrie, 10 % dans les transports, 10 % dans les équipements.

En 2018, sur une consommation mondiale de 30,053 millions de t de cuivre, 5,721 millions de t proviennent de cuivre recyclé après simple fusion et 3,365 millions de t de déchets de cuivre ayant subi un raffinage, soit 30,2 % de la consommation.

En 2014, la part du recyclage est de 45 % en Europe, 34 % en Asie, 31 % en Amérique du Nord et 20 % dans le reste du monde.

On estime que le stock de cuivre présent dans les véhicules automobiles est d’environ 3 millions de t en Europe et aux États-Unis, avec le recyclage de 200 000 à 250 000 t de cuivre par an dans chacune des entités géographiques.

Aux États-Unis, en 2025, 760 000 t ont été recyclées à partir de chutes de fabrication, 160 000 t à partir de matériaux usagés. Au total, dans ce pays, le recyclage couvre 30 % de la consommation.

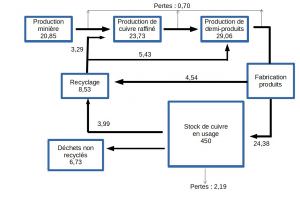

L’économie circulaire du cuivre : en 2018, en millions de t, schéma simplifié d’après « The World Copper Factbook 2020 », document de l’ICSG.

Situation française

En 2024.

Commerce extérieur

Exportations :

- Cuivre raffiné sous forme de cathodes : 27 750 t vers l’Espagne à 39 %, la Suède à 21 %, l’Allemagne à 20 %, l’Italie à 15 %.

- Fil machine : 78 275 t vers l’Espagne à 20 %, l’Italie à 13 %, la Grèce à 10 %, la Turquie à 10 %, la Suède à 8 %, le Maroc à 7 %.

- Tuyaux : 1 010 t vers l’Allemagne à 20 %, les Pays Bas à 16 %, la Belgique à 12 %, le Maroc à 7 %, l’Algérie à 7 %.

- Sulfate de cuivre : 532 t vers la Turquie à 22 %, la Belgique à 13 %, la Grèce à 12 %, l’Italie à 11 %, l’Espagne à 10 %.

Importations :

- Cuivre raffiné sous forme de cathodes : 155 924 t du Chili à 60 %, de Belgique à 17 %, de Pologne à 14 %, de République Démocratique du Congo à 4 %.

- Fil machine : 67 704 t de Belgique à 46 %, d’Allemagne à 20 %, d’Italie à 16 %, d’Espagne à 13 %.

- Tuyaux : 29 933 t d’Italie à 31 %, de Grèce à 26 %, d’Allemagne à 16 %, de Chine à 10 %, du Vietnam à 4 %.

- Sulfate de cuivre : 4 476 t de Pologne à 33 %, de Turquie à 21 %, des Pays Bas à 11 %, d’Espagne à 8 %.

Consommation de cuivre raffiné

En 2024 : 154 400 t.

La France est absente d’une grande partie du cycle du cuivre, en particulier de la métallurgie et du raffinage, contrairement à l’Allemagne et la Belgique. Par contre, elle possède une importante industrie de première transformation.

L’industrie française de première transformation de cuivre

Fabrication de fils et câbles : elle est réalisée par tréfilage lui même alimenté par « fil machine ». Le « fil machine » est réalisé par coulée continue puis laminage à chaud. Il se présente sous forme de bobines pesant jusqu’à 7 t (fils de diamètre, en général, 8 mm et jusqu’à 20 mm).

Principal producteur : Nexans, société française, parmi les deux premiers mondiaux pour les câbles de télécommunications et d’énergie.

Produit des câbles en cuivre ou en aluminium mais aussi des fibres optiques. Les câbles sont utilisés pour transporter de l’électricité, des communications, des données informatiques…

Consommation, en 2019, dans le monde de 525 000 t de cuivre et 110 000 t d’aluminium.

En France, une usine de fabrication de « fil machine », exploitée par la Société Lensoise de Cuivre (SLC), avec une capacité de production de 180 000 t/an.

Une usine de recyclage de cuivre et d’aluminium à Noyelles Godault (62) avec 36 % de la société Recycâbles, en association avec Sita, filiale du groupe Suez Environnement, production 18 000 t/an. Par ailleurs, Next Metal, filiale de Sita, recycle des câbles et des métaux non ferreux à Isigny-le-Buat (50).

Autres producteurs en France :

Prysmian France, filiale du groupe italien Prysmian (ex Pirelli depuis 2005). Usines à Paron (89) : 25 000 t/an de câbles, Charvieu (38) : 34 000 t/an de câbles, Chavanoz (38), Amfreville (76), Angy (60), La Bresse (88).

General Cable, avec une usine à Montereau (77), production de 70 000 t/an de câbles (en tous matériaux). En 2018, la société a fusionné avec Prysmian.

Alsafil, à Sélestat (67), filiale de Lebronze Alloys, produit du fil machine et des fils de divers alliages de cuivre.

Fabrication de demi-produits (barres, fils, profilés, tubes, laminés) directement ou après élaboration d’alliages par fonderie.

Principal producteurs : KME Group, société italienne, 1er producteur mondial de demi-produits en cuivre et alliages, avec 392 000 t/an avec des usines de production en France (Tréfimétaux jusqu’en 2007) à Boisthorel (61), Givet (08), Niederbrück (68).

Autres producteurs en France : Gindre Duchavany (filiale du groupe autrichien Umcor Holding), usine à Pont-de-Cheruy (38), Le Bronze Industriel, filiale de Lebronze Alloys, à Suippes (51), Taverny (95), Forges de Trie-Château (60)…

Utilisations

Consommations mondiales : en 2024, hors recyclage par simple fusion. Monde : 28,647 millions de t, Union européenne : 2,955 millions de t.

| Chine | 17 004 | Italie | 574 | |

| États-Unis | 1 638 | Turquie | 488 | |

| Allemagne | 945 | Taipei chinois | 483 | |

| Japon | 831 | Mexique | 422 | |

| Inde | 805 | Russie | 420 | |

| Corée du Sud | 647 | Espagne | 360 |

En prenant en compte le cuivre recyclé par simple fusion, la consommation mondiale est, en 2020, de 28,425 millions de t.

En 1995, la consommation chinoise représentait 10 % de la consommation mondiale, 56,1 % en 2021.

Formes d’utilisations : en 2020.

Dans des demi-produits, sur un total de 22,348 millions de t, répartition :

| Monde | Chine | Union européenne | |||

| Câbles | 74 % | 72 % | 74 % | ||

| Barres | 3 % | 2 % | 3 % | ||

| Feuilles | 11 % | 13 % | 10 % | ||

| Tubes | 12 % | 13 % | 13 % |

Source : IWCC

Dans des alliages, sur un total de 6,428 millions de t, répartition :

| Monde | Chine | Union européenne | |||

| Câbles | 10 % | 11 % | 4 % | ||

| Barres | 45 % | 31 % | 68 % | ||

| Feuilles | 38 % | 48 % | 22 % | ||

| Tubes | 7 % | 10 % | 6 % |

Source : IWCC

Pour l’élaboration des semi-produits en cuivre, la Chine possède 40 % des capacités mondiales de production avec 559 usines.

Le fil machine représente 61 % des capacités mondiales de production des semi-produits en cuivre avec 34,9 millions de t/an.

Pour les alliages de cuivre, voir ce chapitre.

Secteurs d’utilisations : dans le monde, en 2022, sur un total de 30,583 millions de t.

| Équipements | 32 % | Transports | 13 % | |

| Constructions | 26 % | Industries | 12 % | |

| Infrastructures | 17 % |

Parmi les équipements, en 2022, les produits de consommation représentent 2,714 millions de t de cuivre, ceux destinés au froid (réfrigérateurs, climatisation), 2,411 millions de t, à l’électronique, 1,761 million de t.

Dans la construction, l’électricité représente 5,963 millions de t de cuivre, la plomberie, 1,287 million de t, l’air conditionné, 234 000 t.

Dans les infrastructures, le transport de l’électricité représente 4,460 millions de t de cuivre, les télécommunications, 832 000 t.

Les industries électriques ont consommé 1,837 million de t de cuivre, les autres, 1,685 million de t.

Dans les transports, les équipements des automobiles électriques ont représenté 2,290 millions de t de cuivre, les équipements des automobiles non électriques, 266 000 t, les autres types de transports, 1,399 million de t.

Utilisations particulières :

- On estime, en Europe, que 8 millions de km de câbles de cuivre assurent le transport de courant électrique.

- Résistant à la corrosion marine, il est utilisé pour des pompes et canalisations d’eau de mer.

- Le transport de l’eau potable dans des canalisations en cuivre permet d’éviter le développement de bactéries telles que, par exemple, celles du genre légionella.

- Fongicide : utilisé sous forme de chlorure ou de sulfate, par exemple dans la bouillie bordelaise qui contient, en présence de chaux, 20 % de sulfate de cuivre, afin de lutter en viticulture ou arboriculture, en particulier contre le mildiou.

- Pigment pour céramiques et verres.

- Le corps humain adulte contient 100 mg de cuivre. L’apport journalier recommandé par l’OMS est de 2 mg/jour avec une limite supérieure de 12 mg/jour qui ne doit pas être dépassée. Les principaux aliments riches en cuivre sont le foie de bœuf (39 mg/kg), le chocolat (36 mg/kg), les huîtres et légumes secs (9 mg/kg).

- Couvertures et évacuation des eaux pluviales dans le bâtiment : utilisation relativement faible en France (5 000 t/an), plus importante en Allemagne (70 000 t/an) et Italie (60 000 t/an). En France, les couvertures de l’église de la Madeleine et de la Bourse, datant de Napoléon 1er, sont en cuivre. Le panthéon de Rome, au 2ème siècle après J-C, était recouvert de cuivre. Dans cette l’application, outre l’aspect esthétique et la résistance à la corrosion, l’avantage du cuivre réside dans son faible coefficient de dilatation : 1,68 mm/m pour 100°C.

- L’or de bijouterie (750/1000) contient 15 % de Cu.

- Automobile : un véhicule de gamme moyenne contient 2 km de câbles en cuivre ou en alliage de cuivre soit une masse d’environ 22,5 kg qui peut atteindre 45 kg pour les véhicules hybrides.

- Les pièces de 1, 2 et 5 centimes d’euro, sont en acier recouvert par un mince dépôt électrolytique de cuivre. Les pièces de 10, 20 et 50 centimes d’euro sont en « nordic gold » c’est-à-dire en alliage contenant, en masse, 89 % de Cu, 5 % de Al, 5 % de Zn et 1 % de Sn. Les parties jaunes des pièces de 1 et 2 euros sont constituées d’un alliage (maillechort) contenant 75 % de Cu, 20 % de Zn et 5 % de Ni. Les parties blanches de ces pièces sont formées par un cœur de nickel pur inséré entre 2 couches d’un cupronickel constitué de 75 % de Cu et 25 % de Ni. Lors de la fabrication des premières pièces en euro, la consommation de cuivre a été de 180 000 t sur 2 ans, soit 2 % de la consommation européenne de cuivre pour produire 60 milliards de pièces.

Aux États-Unis, les pièces de 1 cent sont en zinc recouvert d’un dépôt de cuivre, soit 2,5 % du poids de la pièce, les pièces de 5 cents renferment 75 % de cuivre. - Le cuivre est concurrencé par les fibres optiques dans les réseaux de télécommunications.

- En 1997, début de l’utilisation, par IBM, du cuivre, en remplacement de l’aluminium, pour le transport des électrons dans les puces en microélectronique. La mise au point d’une couche barrière entre le silicium et le cuivre a permis d’éviter la diffusion de ce dernier dans le substrat de silicium.

Bibliographie

Archives