Données industrielles

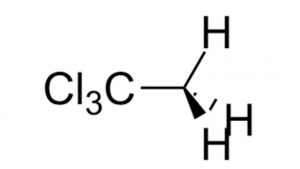

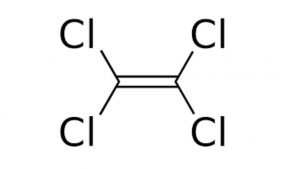

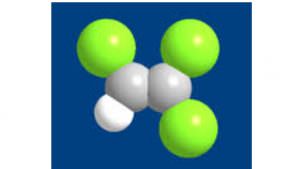

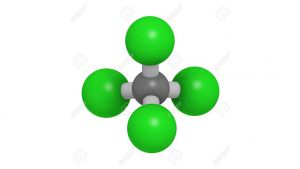

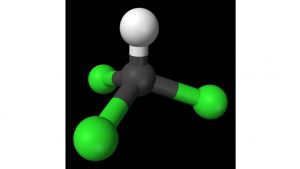

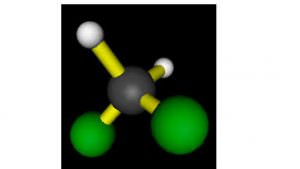

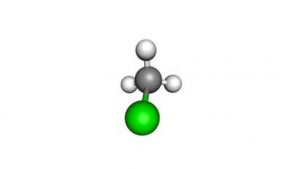

Formule

Les copolymères styréniques : styrène-butadiène (SBR), styrène-acrylonitrile (SAN), acrylonitrile-butadiène-styrène (ABS), acrylonitrile-styrène-acrylate (ASA)… sont traités au chapitre caoutchoucs, élastomères et résines styréniques.

Historique

La découverte du polystyrène remonte à 1839, mais son exploitation à grande échelle, en Allemagne et aux États-Unis, date des années 1930, la première fabrication industrielle ayant eu lieu en 1933. Le premier procédé utilisé (suspension aqueuse) fonctionnait en « discontinu ». Dès les années 40 apparaissent des procédés de polymérisation « en masse », continus ou discontinus. Le procédé « masse continu » triomphe dans les années 60, grâce notamment aux progrès technologiques permettant d’évacuer la chaleur produite par la polymérisation (environ 710 kJ/kg).

Le polystyrène expansible a été inventé en 1944 par Ray Mc Intire (1919-1996) alors qu’il travaillait pour Dow Chemical sur les caoutchoucs flexibles. Cette découverte fût le fruit du hasard : l’idée de départ était de copolymériser du styrène et de l’isobutène sous pression. Le styrène fut le seul à polymériser et l’isobutène se vaporisa, s’immisçant dans la matrice du polymère. Commercialisé sous le nom de Styrofoam, ce matériau rigide de faible densité a d’abord été utilisé comme isolant thermique pour le bâtiment.

Fabrication industrielle

On distingue trois types de polystyrènes : le polystyrène « cristal » (PS, non cristallin mais portant ce nom à cause de son aspect transparent), le polystyrène « choc » et le polystyrène expansible (PSE). Sans aucun ajout, le polystyrène est solide à 20°C et pâteux à 120°C, la fusion s’opérant entre 150°C et 170°C. Le polystyrène est généralement inflammable et combustible, la dégradation commençant dès 350°C et l’auto-inflammation vers 490°C. D’une densité réelle de 1,03 à 1,05, le polystyrène est soluble dans les hydrocarbures chlorés et aromatiques.

Élaboration du polystyrène « cristal » (GPPS en anglais) :

Le procédé, mettant en œuvre une suspension aqueuse, est encore utilisé pour obtenir des masses molaires élevées : en milieu aqueux inerté au diazote, en présence de plastifiant (fluidifiant, par exemple : huile minérale) et de catalyseur peroxydique (peroxyde de benzoyle et hydroperoxyde de tertiobutyle), le monomère, structuré sous forme de gouttelettes dans la suspension grâce à l’action d’un surfactant (polyalcool vinylique et phosphate tricalcique), polymérise sous forme de perles. A la fin, la polymérisation, en plusieurs étapes de 95°C à 120°C, atteint 99,95 %.

Le procédé masse continu consiste à effectuer la polymérisation – en plus du catalyseur et du plastifiant – en présence d’un diluant, l’éthylbenzène (0 à 15 % en masse, recyclé en fin de polymérisation), qui diminue la viscosité du milieu réactionnel et autorise un meilleur contrôle des températures (de 80°C à 170°C).

Le polystyrène est livré sous forme de billes de 0,2 à 0,3 mm de diamètre.

Élaboration du polystyrène « choc » (HIPS en anglais) :

Il est obtenu en ajoutant au milieu réactionnel de 2 % à 10 % de polybutadiène. Il possède une très bonne résistance aux chocs, mais il est non transparent. En présence de quantités plus importantes de butadiène, on obtient des copolymères styrène-butadiède (SBR), traités au chapitre caoutchoucs, élastomères et résines styréniques.

Élaboration du polystyrène expansible (PSE) : il est constitué à 98 % d’air.

Il existe deux types de PSE : les polystyrènes expansibles moulés (PSE-M) et les polystyrènes expansibles extrudés (PSE-E).

Le PSE-M est obtenu à partir d’un polystyrène « expansible » qui n’est rien d’autre qu’un polystyrène cristal auquel on a ajouté, en cours de polymérisation, un agent d’expansion, le pentane (C5H12), dont la température d’ébullition, à la pression atmosphérique, est de 35°C. Une pré-expansion est opérée à la vapeur d’eau puis une période de stabilisation permet aux perles de PS pré-expansées de perdre leur excédent d’eau. Enfin, dans un moule, on les expanse et on les moule à la vapeur.

Le PSE-E est quant à lui obtenu lors de l’extrusion par injection sous pression d’un gaz (les HCFC ont été remplacés par le pentane) dans le polymère cristal fondu.

La présence au sein du polystyrène expansible de particules de graphite qui donne un produit gris permet d’accroitre de 20 % le pouvoir d’isolation du matériau.

L’utilisation des catalyseurs métallocènes a par ailleurs permis l’élaboration d’un PS syndiotactique permettant des applications techniques. Le SPS, plastique technique, est doté d’une résistance thermique accrue (point de fusion de 270°C) et d’une résistance chimique élevée. Il trouve des applications dans l’électronique, les équipements électriques et l’automobile. Par exemple le groupe Idemitsu, possède au Japon à Chiba, une capacité de production de 9 000 t/an.

Productions

La capacité mondiale de production est, en 2019, de 25,87 millions de t/an dont 15,61 millions de t/an pour le polystyrène compact et 10,26 millions de t/an pour le polystyrène expansible. Pour le polystyrène compact, les capacités de production sont situées à 35,7 % en Asie (hors Chine), 24,0 % en Chine, 16,2 % en Amérique du Nord, 16,0 % en Europe, 5,0 % en Amérique du Sud, 3,1 % au Moyen Orient et en Afrique.

Productions :

en milliers de t

|

Polystyrène compact |

|

Polystyrène expansible |

| Monde, en 2018 |

10 400 |

|

|

| Union européenne, en 2024 |

1 340 |

|

1 309 |

| États-Unis et *Canada **Canada et Mexique, en 2021 |

1 773 ** |

|

516* |

| Taipei chinois, en 2018 |

724 |

|

|

| Japon |

608, en 2022 |

|

108, en 2021 |

| Corée du Sud, en 2018 |

580 |

|

455 |

| Belgique, en 2024 |

456 |

|

72 |

| France |

276, en 2023 |

|

115, en 2024 |

| Italie, en 2024 |

165 |

|

72 |

| Allemagne |

224, en 2013 |

|

362, en 2024 |

| Inde, en 2020-21 |

212 |

|

97 |

Sources : American Chemistry Council, The Japan Plastics Industry Federation, APIC country reports et Eurostat

Commerce international

Pour le polystyrène compact : en 2024.

Principaux pays exportateurs sur un total mondial de 3,112 millions de t, en 2023.

en milliers de t

| Taipei chinois |

377 |

|

États-Unis |

192 |

| Belgique |

340 |

|

Corée du Sud |

181 |

| Malaisie |

229 |

|

Thaïlande |

110 |

| Chine |

216 |

|

Singapour |

104 |

| France |

205 |

|

Japon |

104 |

Source : ITC

Les exportations de Taipei chinois sont destinée à 30 % à la Chine, 11 % au Vietnam, 7 % à l’Égypte.

Principaux pays importateurs :

en milliers de t

| Chine |

499 |

|

Turquie |

125 |

| Malaisie |

201 |

|

Mexique |

93 |

| Vietnam |

155 |

|

Pologne |

84 |

| Allemagne |

153 |

|

États-Unis |

82 |

| Italie |

127 |

|

Indonésie |

71 |

Source : ITC

Les importations chinoises proviennent à 30 % de Malaisie, 22 % de Taipei chinois, 14 % de Corée du Sud, 13 % du Japon.

Pour le polystyrène expansible : en 2024.

Principaux pays exportateurs sur un total mondial de 1,772 million de t.

en milliers de t

| Chine |

327 |

|

Mexique |

94 |

| Taipei chinois |

269 |

|

États-Unis |

86 |

| Pays Bas |

195 |

|

Iran |

84 |

| Turquie |

139 |

|

France |

77 |

| Belgique |

95 |

|

Canada |

71 |

Source : ITC

Les exportations chinoises sont destinée à 16 % au Vietnam, 9 % à la Corée du Sud, 8 % au Brésil.

Principaux pays importateurs :

en milliers de t

| Pologne |

257 |

|

Vietnam |

88 |

| États-Unis |

187 |

|

Mexique |

71 |

| Allemagne |

120 |

|

Royaume Uni |

62 |

| Italie |

118 |

|

Roumanie |

61 |

| France |

98 |

|

Pays Bas |

49 |

Source : ITC

Les importations polonaises proviennent à 26 % d’Allemagne, 22 % des Pays Bas, 19 % d’Autriche, 6 % d’Iran.

Principaux producteurs

Polystyrène compact, en 2018 :

Sources : ISSUU et rapports des sociétés

- BASF et Ineos ont regroupé, en octobre 2011, leurs activités dans le polystyrène « cristal » et « choc », hors polystyrène expansible, dans une joint venture, Styrolution. En novembre 2014, Ineos a acquis la part de BASF et Styrolution est devenu Ineos Styrolution, en janvier 2016. Possède des usines de fabrication de polystyrène à Anvers, en Belgique avec 475 000 t/an, Wingles, en France avec 180 000 t/an puis 120 000 t/an en 2020, Ulsan, en Corée du Sud avec 250 000 t/an, Dahej, en Inde avec 78 000 t/an, Altamira, au Mexique avec 175 000 t/an, aux États-Unis, à Channahan avec 399 000 t/an et Decatur avec 193 000 t/an et en Chine, acquises, à compter du 1er février 2019, auprès de Total, à Foshan (Guangdong) avec 200 000 t/an et Ningbo (Zhejiang) avec 200 000 t/an.

- Trinseo (ex Styron), société issue de Dow Chemical, produit du polystyrène « cristal » et « choc » en Allemagne à Schkopau avec 175 000 t/an, en Belgique à Tessenderlo, avec 265 000 t/an, aux Pays Bas à Terneuzen, en Indonésie à Merak, avec 650 000 t/an, à Hong Kong à Tsing Yi, avec 200 000 t/an et, en Chine à Zhanyjiagang, avec 120 000 t/an. Aux États-Unis, la production est assurée par Americas Styrenics, joint venture avec Chevron Phillips.

- TotalEnergies , possède des capacités de production de 413 000 t/an en Europe avec des usines à Feluy, en Belgique, Gonfreville et Carling (215 000 t/an), en France et de 600 000 t/an aux États-Unis, à Carville, en Louisiane. En 2019, les unités de production chinoises ont été cédée à Styrolution et la production de El Prat de Llobregat (110 000 t/an), en Espagne, près de Barcelone a été arrêtée.

- AmSty (Americas Styrenics) est une joint venture entre Trinseo et Chevron Phillips. Les unités de production sont situées, aux États-Unis, à Allyn’s Point, dans le Connecticut, avec 73 000 t/an, Hanging Rock, avec 85 000 t/an et Marietta, avec 360 000 t/an, dans l’Ohio, Joliet, dans l’Illinois, avec 125 000 t/an et Torrance, en Californie, avec 115 000 t/an ainsi qu’en Colombie, à Cartagena, avec 77 000 t/an.

Polystyrène expansible moulé, en 2017 :

Sources : sites des sociétés

- Les usines de Loyal Group, en Chine, sont situées à Dongguan avec 450 000 t/an, Jiangyin avec 450 000 t/an, Tianjin avec 390 000 t/an, Ningbo avec 280 000 t/an, Karamay avec 120 000 t/an, Panjin avec 160 000 t/an et Kaohsiung avec 130 000 t/an.

- BASF produit du polystyrène expansible à Ludwigshafen (Allemagne), Anvers (Belgique), Ulsan (Corée du Sud) et Nanjing (Chine).

- Synthos, groupe polonais, a acquis, en août 2016, les activités de Ineos dans le polystyrène expansible, c’est-à-dire les usines en France de Wingles (62) et Ribécourt (60, qui a fermé en 2020) et aux Pays Bas, l’usine de Breda avec une capacité totale de production de 310 000 t/an. Par ailleurs produit du PSE en Pologne à Dwory avec 105 000 t/an et en République tchèque à Kralupy avec 105 000 t/an.

Polystyrène expansible extrudé : le principal producteur est Dow Chemical, suivi par Owens Corning et BASF.

Recyclage

Logo de recyclage :

Le polystyrène peut être recyclé selon différentes voies :

- Mécanique : après broyage, le polystyrène peut être récupéré par triage à l’aide d’un rayonnement dans le proche infrarouge et permettre ainsi d’obtenir une pureté de 99,9 %.

- Chimique par dépolymérisation : Ineos Styrolution a montré, dans son usine d’Anvers, en Belgique, à l’échelle du laboratoire la faisabilité d’un procédé par dépolymérisation catalytique par micro onde développé par la société québécoise Pyrowave. Afin d’interagir avec les micro ondes, le polystyrène est mis en présence de particules de carbure de silicium.

- Chimique par dissolution dans un solvant puis extraction par exemple par la société Polystyvert, dans la province du Québec, au Canada.

Les déchets de polystyrène expansible représentent 5,8 millions de t/an dont 1,8 million de t/an, en Chine. Dans les pays européens nordiques, le taux de recyclage est de 72 %. En Chine, il est de 30 %.

Avant recyclage, les emballages en PSE sont compactés afin de diminuer leur volume.

En 2012, aux États-Unis, 42 500 t de PSE ont été recyclées dont 16 700 t proviennent de produits consommés et 25 800 t de chutes de fabrication.

En France, en 2011, le recyclage des emballages en PSE a porté sur 13 000 t soit un taux de recyclage de 32,5 %.

En 2018, TotalEnergies s’est associé à Saint Gobain pour recycler le polystyrène expansible d’isolation et au Syndifrais (Syndicat National des Fabricants de Produits Laitiers Frais) et à Citeo (ex Eco-emballages) pour recycler les emballages de produits laitiers (yaourts…) en polystyrène choc. La production prévue, en 2019, est de 4 000 t de polystyrène renfermant 20 % de produit recyclé. Le recyclage a lieu à Feluy, en Belgique et à Carling (57), en France.

Situation française

Production :

- PS : 275 515 t, en 2023.

- PSE : 114 988 t, en 2024.

Exportations : en 2024.

- PS : 204 149 t vers l’Allemagne à 22 %, l’Espagne à 17 %, la Belgique à 11 %, l’Italie à 8 %, le Portugal à 7 %, les Pays Bas à 6 %.

- PSE : 77 054 t vers l’Italie à 21 %, l’Allemagne à 16 %, la Pologne à 15 %, l’Espagne à 13 %, la Norvège à 6 %, le Royaume Uni à 5 %.

Importations : en 2024.

- PS : 68 257 t de Belgique à 38 %, d’Allemagne à 18 %, d’Italie à 12 %, d’Espagne à 9 %.

- PSE : 98 452 t de Belgique à 31 %, d’Allemagne à 30 %, des Pays Bas à 12 %, de Pologne à 6 %.

Producteurs :

- TotalEnergies exploite des usines à Gonfreville (76) avec 160 000 t/an et Carling (57) avec 215 000 t/an. Le styrène utilisé à Carling provient, par train, de l’usine de Gonfreville.

- Ineos Styrolution possède une usine de fabrication de polystyrène à Wingles (62), avec 3 lignes de production et une capacité de 180 000 t/an. Le styrène est acheminé par canaux. En 2020, l’une des 3 lignes de production de polystyrène de 60 000 t/an a été convertie en fabrication d’ABS, avec 50 000 t/an.

- Synthos produit du polystyrène expansible, à Wingles (62) avec 90 000 t/an. En octobre 2020, l’unité de production de polystyrène expansible de Ribecourt (60) avec 90 000 t/an a été fermée.

- Dow Chemical produit du polystyrène expansible extrudé à Drusenheim (67).

Utilisations

Dans l’Union européenne, plus la Norvège et la Suisse, en 2019, le polystyrène et le polystyrène expansible représentent 6,2 % de la consommation de matières plastiques, avec 1,6 million de t pour le polystyrène compact et 1,6 million de t pour le polystyrène expansible.

Consommation

En 2020, la consommation mondiale de polystyrène (tous types confondus) était de 18,6 millions de tonnes, dont, en 2016, 6,62 millions de t de polyéthylène expansible.

Répartition de la consommation de polystyrène, en 2019.

| Chine |

31 % |

Europe de l’Ouest |

12,5 % |

| Amérique du Nord |

18 % |

Moyen Orient |

6 % |

Source : IHS Markit

En France, en 2011, la consommation d’emballages en PSE a été de 40 000 t, dont 19 000 t d’emballages ménagers et 21 000 t d’emballages industriels.

Répartition des utilisations par secteur

Polystyrène, en 2010 :

|

Monde |

Europe |

Amérique du Nord |

Asie |

| Emballages |

37 %, en 2019 |

48 % |

61 %, en 2014 |

18 % |

| Applications électriques |

33 % en 2019 |

15 % |

21 % |

49 % |

| Construction |

7,7 % |

|

|

|

Sources : IHS, Nexant

Polystyrène expansible, en 2020, dans le monde :

| Construction |

47 % |

Automobile |

9 % |

| Emballages |

39 % |

|

|

Sources : Grand View Research

Le polystyrène compact est employé pour la fabrication de nombreux objets du quotidien : vaisselle jetable, pots de yaourts, emballages alimentaires, jouets (briques de LEGO), meubles de jardin, réfrigérateurs, aspirateurs, équipements de salles de bain…

Le polystyrène expansible est employé pour la protection de nombreux appareillages : réfrigérateurs, écrans de télévision, ordinateurs… Il est également employé dans des emballages et récipients alimentaires. Bon isolant thermique, il est utilisé dans l’isolation thermique des bâtiments mais aussi pour élaborer des tasses à café jetables, avec une consommation, aux États-Unis, de 25 milliards d’unités par an.

Bibliographie

- PlasticsEurope, Avenue E. Van Nieuwenhuyse 4, Box 3, Auderghem, B – 1160 Bruxelles, Belgique.

- Stryrenics Circular Solutions.

- ECO PSE, 13 rue la Fayette, 75009 Paris.

- Afipeb, 3 rue Alfred Roll, 75017 Paris.

- Documents de Polyvia (Union des transformateurs de polymères), 125, rue A. Briand, 92300 Levallois-Perret.

Archives

Polystyrène 2023

Polystyrène 2022

Polystyrène 2019

Polystyrène 2014

Polystyrène 2012

Polystyrène 2004

Polystyrène 1996

Commentaires récents