Connu depuis l’Antiquité grâce à la silice, le silicium n’a été isolé qu’en 1823 par Jöns Jacob Berzelius. Le nom du silicium dérive du mot latin silex, signifiant cailloux. Ce nom a été donné par Humphry Davy en 1808 en s’inspirant du mot silica désignant la silice. Il est principalement employé pour élaborer des alliages avec l’aluminium et des silicones. Son utilisation pour fabriquer des cellules photovoltaïques ou en électronique, nécessite une purification très poussée.

Données physico-chimiques

Données atomiques

| Numéro atomique | Masse atomique | Configuration électronique | Structure cristalline | Rayon métallique pour la coordinence 12 |

| 14 | 28,086 g.mol-1 | [Ne] 3s2 3p2 | cubique à faces centrées de type diamant de paramètre : a = 0,543 nm | 132 pm |

Données physiques

| Masse volumique | Dureté | Température de fusion | Température d’ébullition | Conductibilité électrique | Conductibilité thermique | Solubilité dans l’eau |

| 2,33 g.cm-3 | 6,5 | 1 410°C | 2 355°C | 2,52.10-4 S.m-1 | 148 W.m-1.K-1 | insoluble |

Données chimiques

| Électronégativité de Pauling | État d’oxydation le plus courant | pKa : H4SiO4/H3SiO4– | pKa : H3SiO4–/H2SiO42- |

| 1,90 | 1, 2, 3, 4 | 9,7 | 11,9 |

Potentiels standards :

| SiO2(s) + 4H+ + 4e = Si(s) + 2H2O | E° = -0,86 V |

| SiF62- + 4e = Si(s) + 6F– | E° = -1,2 V |

| Si(s) + 4H+ + 4e = SiH4(g) | E° = 0,102 V |

Données thermodynamiques

Silicium cristallisé :

|

Silicium gazeux :

|

Données industrielles

Matières premières

La teneur de l’écorce terrestre est de 28 % en silicium (2ème élément le plus abondant après l’oxygène).

Il est présent dans de nombreuses roches, sous forme de (en % de la masse de l’écorce terrestre) :

- Oxyde (12 %) : silice dont la principale forme naturelle est le quartz. Il est le constituant de nombreuses roches d’origine :

- Animale ou végétale (SiO2 étant apporté par la carapace ou le squelette d’organismes variés) donnant les radiolarites, les diatomites, les spongolites.

- Minérale : sable, silex, meulières, calcédoine, agate, jaspe, onyx…

- Silicates ou aluminosilicates (constitués de tétraèdres (Si,Al)O4), qui forment des :

- Feldspaths (60 %) par exemple l’orthose, 6SiO2,Al2O3,K2O, K+ pouvant être remplacé par Na+ ou Ca2+ dans d’autres feldspaths.

- Pyroxènes et amphiboles (17 %) : silicates de Mg2+, Fe2+ ou Ca2+, par exemple : l’amiante (2SiO2,3MgO,2H2O pour la chrysotile).

- Micas (4 %) : par exemple la muscovite : 6SiO2,3Al2O3,K2O,2H2O.

- Autres minéraux : zéolites, kaolinite, talc, vermiculites, olivines, grenats…

Voir également le chapitre silices naturelles.

Mines de quartz :

L’élaboration du silicium nécessite l’utilisation d’une silice relativement pure obtenue dans des gisements de quartz ou de quartzite. Cette dernière, moins pure, est plutôt utilisée dans la fabrication de ferrosilicium. Toutefois, la société, PCC Bakkisilicon, filiale du groupe allemand PCC exporte depuis sa carrière de Zagórze, en Pologne, de la quartzite pour son usine islandaise de production de silicium située à Húsavik.

Par ailleurs, le quartz utilisé doit être sous forme de gros morceaux de 10 à 150 mm et la présence de fines particules doit être évitée afin de ne pas perturber le fonctionnement du four de réduction.

Les principaux producteurs de silicium possèdent, en général, leurs propres mines de quartz.

Par exemple, Ferroglobe exploite des mines de quartz ou de quartzite, à ciel ouvert, qui fournissent 68 % de l’approvisionnement du groupe afin de produire du silicium mais aussi du ferrosilicium. En 2024, les productions sont les suivantes :

- En Espagne à :

- Esmeralda avec 6 000 t de quartz,

- Serrabal, avec 225 000 t,

- Soria, avec 116 000 t.

- Aux États-Unis à Lowndesboro, dans l’Alabama, avec 117 000 t de quartzite.

- Au Canada, province du Québec, à Saint-Urbain, opérée par une tierce partie.

- En Afrique du Sud à :

- Thaba Chueu, avec 636 000 t de quartzite,

- Mahale, avec 57 000 t,

- Fort Klipdam, avec 47 000 t.

Elkem, exploite des mines de quartz pour sa production de silicium et de ferrosilicium :

- en Norvège, à Tana, au bord de la mer de Barents, avec 850 000 t/an de quartzite et Mårnes, avec 150 000 t/an de quartzite.

- en Espagne avec sa filiale Erimsa et ses exploitations minières à Begonte (Lugo), Frades (A Coruña), Castillo (Portevedra) et Bóveda del Río al Mar (Salamanca), avec une capacité de production de 740 000 t/an totalement exportée en Norvège et en Islande.

Fabrication industrielle

Par métallurgie, selon la réaction :

SiO2 + 2 C = Si + 2 CO

La réduction de la silice a lieu dans un four électrique à électrodes de carbone immergées préparées à l’aide de coke de pétrole et de charbons bitumineux. Le volume de CO formé est très important, plus de 5 000 m3/t de Si. En conséquence, la charge des fours doit être très poreuse pour évacuer ce gaz. La perméabilité est améliorée par ajout de copeaux de bois.

La cuve du four est animée d’un lent mouvement de rotation. La température est de l’ordre de 1700°C. La difficulté de la réduction est liée à la formation de SiC qu’il faut éviter.

Pour produire 1 t de Si, les consommations sont les suivantes :

| Quartz | 2 900 | Copeaux de bois | 1 580 | |

| Coke de pétrole | 740 | Électrodes | 150 | |

| Charbon bitumineux | 590 | Énergie | 12 000 kWh |

L’énergie électrique représente, en 2020, pour Ferroglobe, 27 % des coûts de production.

L’importante consommation électrique a déterminé, en grande partie, l’implantation des usines de production, en Norvège avec son hydroélectricité et plus récemment, en Islande, avec sa géothermie. En France, Ferroglobe possède ses propres installations hydroélectriques avec, en 2021, une puissance de 18,9 MW.

Le silicium obtenu, de qualité métallurgique, a une teneur de 98 à 99 % de Si.

Le silicium étant obtenu selon les méthodes d’élaboration des ferroalliages il est souvent assimilé à un ferroalliage.

Coproduction : la production de silicium engendre la coproduction de fumée de silice (ou microsilice), voir le chapitre silices synthétiques.

Le silicium destiné à des applications en photovoltaïque ou en micro-électronique subit ensuite une purification poussée, pour atteindre une pureté supérieure à 99,9999 %.

Élaboration du silicium de grande pureté

Le silicium de qualité métallurgique est transformé en trichlorosilane (SiHCl3). La réaction a lieu en lit fluidisé vers 300°C, en présence de catalyseur :

Si + 3 HCl = SiHCl3 + H2

Le rendement est de 90 %.

Une réaction du même type peut être réalisée avec du dihydrogène pour donner du silane (SiH4).

SiHCl3 (qui a une faible température d’ébullition : te = 31,8°C) est purifié par distillation fractionnée, il est plus volatil que les chlorures des principales impuretés. Après purification, la teneur en impuretés actives électriquement est inférieure à 1 ppb atomique.

Le trichlorosilane ou le silane (SiH4) peut ensuite être décomposé, en présence de H2, à 1000-1100°C, selon le procédé CVD (Chemical Vapor Deposition) Siemens, sur la surface d’un filament de silicium de pureté électronique, chauffé par effet Joule et placé sous une cloche en silice. Le réacteur peut mesurer jusqu’à 2 m de hauteur et contenir 6 résistances. La vitesse de dépôt est inférieure à 1 mm/h et le rendement est faible. On obtient du silicium polycristallin.

Un autre procédé, en lit fluidisé (FBR), consiste à réduire le trichlorosilane ou le silane sur des grains de silicium de qualité électronique, en suspension dans la phase gazeuse. Le silicium formé se dépose sur les grains en suspension qui grossissent. La consommation d’énergie par rapport au procédé Siemens est ainsi réduite de 80 à 90 %. Le silicium polycristallin obtenu est destiné aux applications photovoltaïques.

Différentes qualités de silicium de grande pureté :

- Grade solaire pour cellules multicristallines : de 99,99999 % (7 N) à 8 N,

- Grade solaire pour cellules monocristallines : de 9 N à 10 N,

- Grade électronique pour semi-conducteurs : de 10 N à 11 N.

Productions

Production de silicium métallurgique

En 2025, en milliers de t, sur un total mondial de 4,6 millions de t. Source : USGS

| Chine | 4 000 | Australie | 47 | |

| Brésil | 180 | Russie | 35 | |

| États-Unis, estimation | 135 | Canada | 34 | |

| Norvège | 130 | Islande | 16 | |

| France | 68 | Allemagne | 13 |

Source : USGS

La production de l’Union européenne, en 2024, est de 129 391 t.

La production chinoise est réalisée dans la province du Xinjiang avec 1 million de t, celle du Yunnan avec 480 000 t, celle du Sichuan avec 340 000 t.

Les capacité mondiales de production sont d’environ 6 millions de t/an, soit le double de la production annuelle.

Commerce international du silicium d’une pureté inférieure à 99,99 % :

Principaux pays exportateurs, en 2024, sur un total de 1,534 million de t.

| Chine | 724 620 | Australie | 40 811 | |

| Norvège | 181 076 | Canada | 38 931 | |

| Brésil | 170 460 | Laos | 37 620 | |

| France | 80 962 | Thaïlande | 34 258 | |

| Malaisie | 40 917 | Islande | 28 824 |

Source : ITC

Les exportations chinoises sont destinées à 16 % au Japon, 11 % à l’Inde, 10 % à la Corée du Sud, 9 % aux Émirats Arabes Unis.

Principaux pays importateurs, en 2024, sur un total de 1,469 million de t.

| Allemagne | 232 699 | Thaïlande | 85 775 | |

| Japon | 173 988 | Émirats Arabes Unis | 66 082 | |

| États-Unis | 147 305 | Malaisie | 64 865 | |

| Inde | 91 000 | Royaume Uni | 60 880 | |

| Corée du Sud | 85 797 | Italie | 52 098 |

Source : ITC

Les importations allemandes proviennent à 44 % de Norvège, 18 % de France, 17 % du Brésil, 4 % d’Australie.

Producteurs de silicium de qualité métallurgique : en dehors des producteurs chinois.

| Ferroglobe, en 2024 | 328 | Rusal (Russie), en 2023 | 69 | |

| Elkem, en 2021 | 215 | Liasa (Brésil), en 2018 | 60 | |

| Dow, en 2018 | 207 | Wacker (Allemagne), en 2018 | 53 | |

| Rima (Brésil), en 2018 | 96 | Simcoa (Australie), en 2021 | 52 |

Sources : Ferroglobe et rapports des sociétés

- Hoshine Silicon, groupe chinois est le n°1 mondial, avec une capacité de production de 800 000 t/an, dans la région autonome du Xinjiang.

- Ferroglobe, issu de la fusion, en 2015, de FerroAtlantica et de Globe Speciality Metal, possède, en 2024, des capacités de production de 328 160 t/an situées :

- en Europe, avec un total de 184 000 t/an, en France, voir ci-dessous et en Espagne, à Sabón, en Galice avec 43 000 t/an,

- en Amérique du Nord, avec un total de 93 160 t/an, aux États-Unis à Beverley, dans l’Ohio, à Selma, dans l’Alabama et Alloy, en Virginie Occidentale, avec 36 700 t/an, correspondant à 51 % de la joint venture formée avec Dow Corning et au Canada, à Becancourt, dans la province de Québec avec 23 000 t correspondant à 51 % de la joint venture formée avec Dow Corning.

- en Afrique du Sud avec 51 000 t/an.

Les capacités de production de Ferroglobe peuvent évoluer en fonction de la demande, avec un maximum, en 2020, de 416 750 t/an. En 2020, des fours de production ont été arrêtés, en Afrique du Sud, en Chine, aux États-Unis, à Selma et Beverley, en France, à Château Feuillet et Laudun. En 2024, les ventes ont été de 222 762 t destinées, en part de revenus à 25 % à l’industrie de l’aluminium, à 46 % à celle des silicones et à 29 % à celle des panneaux photovoltaïques et des semi-conducteurs.

- La capacité de production de Dow (États-Unis), est en 2018, de 207 000 t/an. La production est auto-consommée pour produire des silicones.

- Elkem, filiale du groupe chinois Bluestar, avec une capacité de production de 215 000 t/an, en Norvège, à Salten (75 000 t/an), Thamshavn (45 000 t/an) et Bremanger (40 000 t/an) ainsi qu’en Chine à Lanzhou. (55 000 t/an). En 2019, la production a été de 240 000 t.

- Rima, produit du silicium au Brésil, dans l’État du Minas Gerais, et détient une participation dans Mississippi Silicon qui exploite une usine à Burnsville, aux États-Unis, avec une capacité de production de 36 000 t/an.

- En 2023, la production de Rusal a été de 50 900 t. Les unités de production sont situées à Shelekhov, dans la région d’Irkutsk, avec 42 000 t/an et à Kamensk-Uralsky, dans la région de Sverdlovsk, avec 27 000 t/an.

- Liasa exploite, au Brésil, une usine à Pirapora dans l’État du Minas Gerais.

- Wacker, produit du silicium de qualité métallurgique à Holla en Norvège, destiné à produire des silicones et du silicium polycristallin de qualité électronique.

- Simcoa, Silicon Metal Company of Australia, filiale du groupe japonais Shin Etsu Chemicals, possède une usine, à Kemerton, au sud-ouest de l’Australie de l’Ouest, avec une capacité de 52 000 t/an.

- PCC Bakkisilicon produit du silicium dans son usine de Húsavik, en Islande, avec une capacité de production de 32 000 t/an.

Capacités mondiales de production de silicium polycristallin de grande pureté, en 2021 : 750 000 t/an destinées à 80 % pour élaborer des cellules photovoltaïque et à 20 % à la microélectronique. En 2018, la capacité chinoise de production est de 388 000 t/an et la production de 259 000 t.

Commerce international du silicium d’une pureté supérieure à 99,99 % :

Principaux pays exportateurs, en 2024, sur une total de 160 915 t.

| Chine | 48 346 | Japon | 4 241 | |

| Allemagne | 46 926 | Taipei chinois | 3 725 | |

| États-Unis | 36 766 | Corée du Sud | 1 557 | |

| Malaisie | 17 000 | Hong Kong | 933 |

Source : ITC

Les exportations chinoises sont destinées à 25 % à la Malaisie, 24 % au Vietnam, 24 % à la Thaïlande, 8 % à la Russie.

Principaux pays importateurs, en 2024, sur un total mondial de 147 780 t.

| Vietnam | 48 423 | Taipei chinois | 6 191 | |

| Chine | 40 269 | Russie | 3 681 | |

| Malaisie | 16 090 | Thaïlande | 2 533 | |

| Japon | 12 054 | République tchèque | 2 302 | |

| Corée du Sud | 6 270 | Allemagne | 1 955 |

Source : ITC

Les importations chinoises proviennent à 73 % d’Allemagne, 20 % de Malaisie, 4 % du Japon.

Producteurs de silicium polycristallin de grande pureté : capacités de production, en 2020, sur un total de 510 000 t/an.

| Tongwei (Chine) | 96 000 | Xinte/TBEA (Chine) | 80 000 | |

| GCL (Chine) | 90 000 | East Hope (Chine) | 80 000 | |

| Wacker (Allemagne) | 84 000 | OCI (Corée du Sud) | 36 000 | |

| Daqo (Chine) | 80 000 | Hemlock (États-Unis) | 36 000 |

Source : Bernreuter Research

- Tongwei, filiale du groupe Sichuan Yongxiang, en Chine, produit du silicium de grande pureté à Leshan, dans la province du Sichuan, avec une capacité de production de 50 000 t/an portée à 85 000 t/an en 2021, à Baotou, en Mongolie Intérieure, avec une capacité de 30 000 t/an et construit une usine de 40 000 t/an à Baoshan, dans le Yunnan.

- GCL En-Polyergy Holdings, société chinoise, possède une capacité de production de 75 000 t/an de silicium de grande pureté à Xuzhou ainsi qu’au Xinjiang. En 2021, la production a été de 47 610 t à Xuzhou et de 56 896 t au Xinjiang.

- Wacker (Allemagne) : produit, avec une capacité de 80 000 t/an, du silicium polycristallin de grande pureté en Allemagne à Burghausen (32 000 t/an) et Nünchritz (15 000 t/an) et aux États-Unis à Charleston dans le Tennessee (20 000 t/an). Sa filiale Siltronic, détenue à 30,8 % produit des wafers pour des applications en microélectronique, en Allemagne à Burghausen et Freiberg, aux États-Unis à Portland dans l’Oregon et à Singapour.

- Daqo, produit du silicium de grande pureté, en Chine, à Shihezi, dans la province du Xinjiang, avec une capacité de production qui doit atteindre 105 000 t/an début 2022. En 2021, la production est de 86 587 t.

- OCI (Oriental Chemical Industries, Corée du Sud) : possèdait à Gunsan, en Corée du Sud, une capacité de production de 52 000 t/an qui a été réduite à 4 000 t/an. A construit, en Malaisie, à Samalaju, une usine de production de 35 000 t/an.

- Hemlock (États-Unis) : joint venture entre Corning (États-Unis) et Shin-Etsu (Japon). La production est réalisée aux États-Unis à Hemlock dans le Michigan. La capacité de production de silicium polycristallin est de 40 000 t/an.

- RECSilicon (Norvège) : a produit, en 2021, 1 225 t de silicium de grande pureté et a vendu 3 078 t de composés gazeux de grande pureté du silicium. La production avait lieu aux États-Unis à Moses Lakes, dans l’État de Washington, pour le photovoltaïque et à Butte, dans le Montana pour l’électronique. En mai 2019, la production de l’usine de Moses Lake a cessé et se poursuit à Butte pour le silicium destiné à des application en microélectronique. Une joint venture a commencé à produire, avec une participation de RECSilicon de 15 %, en 2018, en Chine, à Yulin, dans la province de Shaanxi, avec une capacité de production de 20 000 t/an.

Situation française

Production, en 2015, de 100 000 t.

Producteurs : la production française est assurée par FerroGlobe, avec des capacités de production de 141 000 t/an de silicium, dans les usines suivantes :

- Anglefort (01) : 38 000 t/an avec 2 fours de 33 MW.

- Montricher (73) : 33 000 t/an, avec 2 fours de 17 MW et 1 de 25 MW.

- Les Clavaux (38) : 38 000 t/an avec 3 fours de 12, 26 et 28 MW.

- Laudun (30) : 23 000 t/an.

Les usines française de production sont issues de la filiale Pechiney Electrométallurgie du groupe Pechiney et de son démantèlement, en 2005, après son achat par Alcan, en 2003.

Commerce extérieur : en 2023.

Silicium d’une pureté inférieure à 99,99 % :

- Exportations : 66 878 t vers l’Allemagne à 59 %, la Malaisie à 14 %, l’Italie à 9 %, les Pays Bas à 8 %.

- Importations : 29 838 t à 70 % de Norvège, 15 % des Pays Bas, 5 % d’Allemagne.

Silicium d’une pureté supérieure à 99,99 % :

- Exportations : 98 t vers l’Allemagne à 67 %, la Norvège à 23 %, la Turquie à 5 %.

- Importations : 265 t de Norvège à 71 %, d’Allemagne à 10 %, de Suisse à 9 %, du Japon à 5 %.

Utilisations

Consommations : en 2021, 2,827 millions de t de silicium de qualité métallurgique. En 2019, la demande chinoise a été de 1,092 million de t.

En 2019, la demande de silicium polycristallin de qualité électronique a été de 447 000 t, dont 410 000 t destinées à l’élaboration de cellules photovoltaïques et 37 000 t destinées à l’industrie des semi-conducteurs.

Secteurs d’utilisation du silicium

En 2019, dans le monde. Source : BRGM

| Alliages d’aluminium | 43 % | Photovoltaïque | 18 % | |

| Silicones | 37 % | Électronique | 1 % |

Source : BRGM

Alliages d’aluminium : voir ce chapitre.

Élaborés en fonderie (par exemple : A-S7G, A-S7U3) ils contiennent de 2 à 18 % de Si. La très grande majorité de ces alliages présente une composition eutectique (12,7 % de silicium) ou proche. L’ajout de silicium à l’aluminium augmente la coulabilité mais réduit l’usinabilité.

Ils sont utilisés, en particulier, pour fabriquer des jantes automobiles (alliage à 7 % de Si), des culasses (5 % Si), des pistons (18 % Si).

Silicones : voir ce chapitre.

Photovoltaïque : voir également le chapitre énergie.

L’énergie solaire totale reçue par la terre est de 1 575.106 TWh/an à 35 % réfléchis, 18 % absorbés par l’atmosphère et 47 % absorbés par le sol. Le soleil, dans les conditions maximales d’ensoleillement, donne 1 kW/m2. Le rendement de conversion des cellules, en laboratoire, est de 26,7 % pour le silicium monocristallin, 24,4 % pour le silicium polycristallin, 23,4 % pour les couches minces CIGS, 23,7 % pour les perovskites, 21,0 % pour les couches minces en Cd-Te. Un rendement de 47,1 % a été obtenus, en laboratoire, pour une cellule à triple jonction.

500 000 km2 (environ 2 % de la surface des déserts terriens) couverts de cellules photovoltaïques pourraient, après électrolyse de l’eau donner une production de dihydrogène correspondant à la consommation annuelle mondiale de combustibles fossiles. Pour produire toute l’électricité consommée aux États-Unis, il faudrait couvrir 34 000 km2 (0,37 % de la superficie du pays) de cellules photovoltaïques.

Une cellule photovoltaïque est une diode de grande surface (en général de 100 mm de côtés pour les cellules en silicium cristallin) et de faible épaisseur (150 à 300 micromètres pour le silicium cristallin et quelques micromètres pour le silicium amorphe), en silicium dopé différemment (n et p) sur chaque face. La tension délivrée par une cellule est de quelques dixièmes de volt. Une cellule photovoltaïque consomme au mieux 2,5 g de silicium par Watt-crête produit.

Les cellules en silicium monocristallin (mono-Si), polycristallin ou multicristallin (poly-Si) ou silicium amorphe (a-Si) sont montées en série pour donner des modules qui délivrent des puissances comprises, le plus souvent, entre 150 et 250 Wc (le Watt-crête est la puissance obtenue dans des conditions standards d’ensoleillement : éclairement de 1 kW/m2, température de cellule de 25°C, …). Un ensemble de modules forme un champ photovoltaïque. Les cellules sont protégées de l’humidité par encapsulation généralement dans un polymère EVA (éthylène-vynil-acétate) et sont placées entre une plaque avant, en verre, et une plaque arrière, en verre ou en polymère.

- Cellules en silicium multicristallin : utilisées pour des applications de puissance (de 100 W à plusieurs MW). La société Photowatt, filiale de EDF ENR, à Bourgoin Jallieu (38) utilise pour élaborer ses cellules, les rebuts de fabrication (queues et têtes de lingots) de silicium monocristallin employé en électronique ou du silicium polycristallin. La fusion de ces chutes et leur cristallisation colonnaire en gros grains (procédé « Polix ») donne des lingots (54 cm x 54 cm x 22 cm), pesant 150 kg qui sont découpés, par une scie à fil, en plaques (10 cm x 10 cm) de 180 micromètres d’épaisseur.

- Cellules en couches minces : en silicium amorphe hydrogéné (a-Si:H), élaborées en couches minces sous vide. Des plaques de verre sont recouvertes d’oxyde d’étain (transparent et conducteur), puis de silicium obtenu par décomposition de silane (SiH4), en plasma, par décharge électrique radiofréquence, et enfin d’aluminium pour former l’électrode arrière. Le silicium est d’abord dopé au phosphore en introduisant de la phosphine (PH3) puis au bore en introduisant du diborane (B2H6). Le silicium contient de 2 à 10 % de H2. L’épaisseur de silicium est inférieure au micromètre. Le rendement de conversion initial de ces cellules est de 8 à 10 %, mais au cours du temps, une perte de rendement de 15 à 20 % se produit. Toutefois, ces cellules, contrairement au silicium cristallisé, fonctionnent sous très faible éclairement (10 lux).

Les cellules de petite surface (quelques cm2) sont surtout destinées à l’alimentation des montres et calculettes (100 millions de calculatrices, dans le monde, ainsi équipées). Les modules de plus grande surface (quelques 103 cm2) sont plutôt employés sur des toitures industrielles.

Air Liquide est un important fournisseur mondial de silane utilisé dans l’élaboration de couches minces mais aussi de silicium épitaxié sur des wafers. Les limites actuelles de purification sont de 10 ppta (10 atomes étrangers pour 1 trillion de molécules, 10.10-6 ppm).

Autres technologies, sans silicium : tellurure de cadmium, CIS (cuivre-indium-sélénium), CIGS (cuivre-indium-gallium-sélénium).

En 2021, sur un total mondial de 190 GWc produits, le silicium monocristallin représente 160 GWc, le silicium multicristallin 20 GWc, les couches minces 10 GWc (dont couches minces Cd-Te, 8,5 GWc, couches minces CIGS, 1,6 GMc et couches minces de silicium amorphe, 0,2 GWc).

Installation de modules, en 2019. Monde : 110 000 MWc, Union européenne : 15 635 MWc.

| Chine | 30 100 | Australie | 4 100 | |

| États-Unis | 13 300 | Ukraine | 3 900 | |

| Inde | 7 700 | Espagne | 3 900 | |

| Japon | 7 000 | Allemagne | 3 900 | |

| Vietnam | 5 600 | Pays Bas | 2 400 |

Source : EurObser’ER

En 2021, l’installation mondiale cumulée de modules représente 850 GWc dont 164,9 GWc, dans l’Union européenne.

En 2021, dans le monde, la production d’électricité d’origine photovoltaïque a été de 1 032,5 TWh soit 3,6 % de la production totale, dans l’Union européenne, elle a été de 160,4 TWh soit 5,5 % de la production totale.

Producteurs fournisseurs de modules photovoltaïques, en 2019.

| Entreprise | Pays | Production | ||

| Jinko Solar | Chine | 14 300 | ||

| JA Solar | Chine | 10 300 | ||

| Trina Solar | Chine | 9 700 | ||

| Longi Solar | Chine | 9 000 | ||

| Canadian Solar | Chine/Canada | 8 600 | ||

| Hanwha Q Cells | Corée du Sud | 7 300 | ||

| Risen Energy | Chine | 7 000 | ||

| First Solar | États-Unis | 5 400 | ||

| GCL-SI | Chine | 4 800 | ||

| Shunfeng Photovoltaic | Chine | 4 000 |

Source : EurObser’ER

SunPower, aux États-Unis, qui possède une capacité de production de 2 400 MWc, est détenu à 60 % par le groupe français TotalEnergies.

Situation française :

- Photowatt, filiale de EDF ENR, à Bourgoin-Jallieu (38) possède, en 2021, une capacité de production de 200 MWc de modules en silicium multicristallin. A installé depuis son origine un total de 600 MWc soit 4 millions de modules. En janvier 2025, EDF a annoncé sa fermeture.

- Solems à Palaiseau (91) : production de petits modules de silicium amorphe pour applications en micropuissance.

Utilisations : en France, les installations sont principalement reliées au réseau électriques. En 2021, la puissance installée a été de 2 792 MWc, la production, de 15,092 TWh et la puissance totale cumulée installée de 14 780 MWc.

- L’équipement de résidences individuelles (< 9 kWc) représente 92 % des installations et 18 % de la puissance installée.

- L’équipement de bâtiments tertiaires, industriels ou ruraux (entre 9 et 250 kWc) représente 7,4 % des installations et 39 % de la puissance installée.

- Les centrales au sol (> 250 kWc) représentent 0,3 % des installations et 41 % de la puissance installée.

Électronique : dans ce secteur d’utilisation, il est nécessaire de fabriquer du silicium monocristallin (afin d’éviter de réduire la mobilité des porteurs de charges par la présence d’imperfections – joints de grains, dislocations… – dans le potentiel périodique du réseau cristallin) et de très haute pureté (qualité électronique) : moins de 1 atome étranger (en particulier d’éléments dopants) pour 1010 atomes de Si. Toutefois les teneurs en carbone et oxygène sont plus élevées : de l’ordre de 0,1 à 1 atome pour 105 atomes de Si.

Le silicium est un semi-conducteur intrinsèque dont la largeur de bande interdite est de 1,12 eV et la résistivité de 2 000 W.m (1,7.10-3 W.m pour le cuivre, 1013 W.m pour le diamant).

- de type n : avec ajout de P, As, Sb (1 atome pour 105 à 108 atomes de Si).

- de type p : avec ajout de B, Al, In.

Actuellement des tranches de 200 mm et 300 mm sont commercialisées. Ces dernières peuvent contenir 375 puces de 16 mégabits.

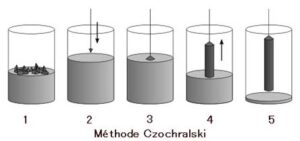

Élaboration de Si monocristallin : surtout selon la méthode de Czochralski (silicium CZ, concerne environ 80 % de la production) dans un four sous atmosphère d’argon, à 1450°C. Un germe de Si monocristallin (dont l’axe vertical est en général la direction cristallographique <100>) est plongé dans du silicium liquide, maintenu dans un creuset en silice, puis tiré lentement (de 0,4 à 3 mm/min). Lors du tirage, le creuset et le cristal, en cours de formation, sont animés d’un mouvement de rotation en sens inverse, à la vitesse de quelques tours/min. L’opération dure environ 30 h pour obtenir des cylindres (lingots) de 30 à 100 kg, jusqu’à 2 m de hauteur, les diamètres varient de 200 mm à 300 mm. Les éléments dopants sont introduits dans le bain de fusion sous forme de Si fortement dopé. Les lingots de silicium sont ensuite découpés en plaquettes (wafers) de 1 à 2 mm d’épaisseur (en moyenne 300 plaquettes par lingot). Les circuits intégrés utilisent, à 95 %, le silicium CZ.

La technique de la zone fondue flottante (silicium FZ, concerne environ 20 % de la production) permet d’obtenir des cristaux de très haute pureté qui faiblement dopés donnent des résistivités plus élevées et sont plutôt utilisés pour les composants discrets. L’avantage de cette technique, plus longue et plus chère à mettre en œuvre, est d’éviter la contamination du silicium par un creuset. Le silicium est chauffé par induction, sous argon. La vitesse de déplacement de la zone fondue est de l’ordre de 1 mm/min.

Du silicium monocristallin est également préparé, en couches minces (moins de 10 micromètres d’épaisseur), par croissance épitaxique, couche par couche, par décomposition de SiH4.

Bibliographie

- Produits chimiques inorganiques en grands volumes : solides et autres, Commission européenne, août 2007.

- A. Boubault, « Le silicium : un élément chimique abondant, un affinage stratégique« , Minéral Info, BRGM, juin 2020.

- « Criticality assessment – Silicon metal« , Mineralinfo, BRGM, 2020.

- J. Bernreuter, « Fluidized Bed Reactor Technology Review », 2020.

- B. Chalamala, « Manufacturing of silicon materials for microelectronics and solar PV« , Sandia National Laboratories, 2018.

- Site EurObserv’ER.

- « Special report on solar PV global supply chain« , IEA, 2022.

- Photovoltaique.info, association Hespul, 114 Bd du 11 novembre 1918, 69100 Villeurbanne.

- « Photovoltaics report« , Fraunhofer, septembre 2020.

- Groupement des Métiers du Photovoltaïque, 7-9 rue La Pérouse, 75784 Paris Cedex 16.