Est appelée charbon, une roche renfermant suffisamment de carbone pour être utilisable comme combustible.

Les charbons proprement dits se sont formés par fossilisation de végétaux, à l’abri de l’air, à l’ère carbonifère, entre 360 et 300 millions d’années, dans des bassins sédimentaires. Les lignites, sont plus jeunes. Les charbons et lignites sont constitués de carbone, de matières volatiles (dihydrogène, hydrocarbures) qui s’enflamment et d’impuretés minérales (schistes…) qui donnent, après combustion, les cendres.

Données industrielles

État naturel

La teneur en carbone des charbons est d’autant plus élevée qu’ils sont plus anciens. On distingue les charbons par leur teneur en carbone, leur pouvoir calorifique (quantité de chaleur en millithermie dégagée par 1 kg de charbon) ou en fonction de leurs propriétés et utilisations, par exemple :

- Gras, charbons à coke ou charbons métallurgiques qui sont utilisés pour produire le coke destiné à la métallurgie.

- Flambants ou charbons-vapeur qui sont utilisés pour produire de l’énergie dans les chaudières industrielles. Ce sont les charbons les plus abondants.

Les charbons sont également classés d’après leur teneur en carbone :

- La tourbe ou lignite brun est de formation récente, au quaternaire. Elle renferme de 25 à 35 % de carbone, 30 % d’oxygène, 6 % d’hydrogène et est extraite des marais.

- Le charbon sub-bitumineux ou lignite noir s’est formé au tertiaire. Il renferme de 35 à 45 % de carbone, 25 % d’oxygène, 5 % d’hydrogène.

- Le charbon bitumineux s’est formé à l’ère primaire (carbonifère, 360 à 300 millions d’années). Il renferme de 45 à 86 % de carbone.

- L’anthracite contient plus de 86 % de carbone. Il est très recherché, mais les réserves mondiales sont peu abondantes. Il est principalement utilisé pour le chauffage domestique individuel.

Exploitations minières

A ciel ouvert ou découvertes : le charbon est exploité ainsi lorsque la couche de stérile ne dépasse pas de 200 à 400 m d’épaisseur.

Elles présentent l’avantage, par rapport aux exploitations souterraines, d’une productivité nettement supérieure (les dernières mines mises en exploitation extraient de 10 à plus de 30 millions de t par an), d’une mise en exploitation plus rapide (2 à 5 ans, au lieu de 10 ans), de coûts d’exploitation plus réduits, de taux de récupération qui peuvent atteindre plus de 90 % et de conditions de travail moins dangereuses. L’activité minière est dans ce cas une activité de type travaux publics. Par exemple, en France, pour l’exploitation de la « Grande Découverte » de Carmaux, 82 millions de t de stériles ont été déplacées pour extraire, en 10 ans, 1,2 million de t de charbon.

La plus grande exploitation, à ciel ouvert, dans le monde, est celle de Cerrejón, dans la péninsule de Guajira, au Nord-Est de la Colombie. Le gisement s’étend sur 69 000 hectares et le complexe minier, comprenant, la mine, la voie ferrée et le port, était propriété à parts égales d’Anglo American, BHP Billiton et Glencore. En janvier 2022, Glencore a acquis des parts de ses partenaires. L’exploitation minière utilise 240 camions de 320, 240 et 190 t de capacité. La production de 22,0 millions de t, en 2023, est acheminée par voie ferrée, sur 150 km, par des convois pouvant atteindre 130 wagons, jusqu’à Puerto Bolivar sur la mer des Caraïbes. Le charbon est destiné exclusivement à l’exportation. Les réserves prouvées et probables sont de 260 millions de t.

Dans le monde, les exploitations minières sont de plus en plus à ciel ouvert. La moyenne mondiale est de 40 %, en 2006, alors qu’elle était de 22 % en 1970. En 2018, les exploitations australiennes sont à 80 % à ciel ouvert, celles des États-Unis à 63,6 %.

Souterraines : les mines sont exploitées selon deux méthodes principales.

- La méthode des chambres et piliers laisse subsister des piliers maintenant la voûte, ces piliers pouvant renfermer 40 % du charbon présent initialement. Les piliers peuvent être parfois, ensuite, abattus,

- celle de longue taille exploite un front de taille sur 3 à 4 km de long et 250 à 400 m de large, en maintenant temporairement la voûte par des vérins hydrauliques puis en la laissant s’effondrer derrière l’exploitation, c’est le foudroyage qui permet de récupérer environ 75 % du charbon contenu.

Une unité d’exploitation comporte au moins 2 puits reliés entre eux par un ensemble de galeries pour assurer la circulation d’air (aérage) afin de diluer le grisou (CH4) et abaisser la température. Du diazote sous pression est utilisé comme gaz d’inertage, à titre préventif et curatif, pour traiter les zones déjà exploitées dans lesquelles le charbon restant a tendance à s’échauffer par oxydation à l’air.

L’eau est évacuée (exhaure) par une cascade de pompes vers la surface (les débits moyens sont de 20 à 30 m3/min/unité).

Exemple du bassin de Lorraine exploité par les Houillères du Bassin de Lorraine (groupe Charbonnages de France), les dernières unités de production ayant fermé en 2004.

Le gisement lorrain est le prolongement, en France, du gisement exploité depuis le XVIème siècle en Sarre où il affleure. L’exploitation a débuté, en 1856, à Petite-Rosselle. La structure géologique du gisement est complexe. L’inclinaison des veines de charbon varie de l’horizontale (« plateures » entre 0 et 30° d’inclinaison) à la verticale (« dressants » pour une inclinaison > 65°), en passant par les « semi-dressants ». Avant la fin de l’exploitation, 3 unités exploitaient des « plateures » : La Houve à Creutzwald (profondeur : 1 000 m), Reumaux à Freyming-Merlebach (profondeur : 1 250 m) et Forbach. Une unité (Vouters à Freyming-Merlebach) exploitait les « dressants ».

Concentration : après extraction, le charbon brut est dirigé vers des lavoirs. Il est immergé dans un liquide dense composé d’eau et de particules de magnétite en suspension afin d’augmenter la densité du milieu. Ainsi, le charbon plus léger, flotte à la surface et est récupéré par raclage et les schistes, plus denses, coulent au fond du bac.

Productions

Production de charbon

En 2024, en millions de t sur un total de 9 242 millions de t. Source : Energy Institute Statistical Review of World Energy

| Chine | 4 780 | Russie | 427 | |

| Inde | 1 085 | Afrique du Sud | 235 | |

| Indonésie | 836 | Kazakhstan | 113 | |

| États-Unis | 465 | Mongolie | 107 | |

| Australie | 463 | Allemagne | 92 |

Source : Energy Institute Statistical Review of World Energy

La production de l’Union européenne est, en 2024, de 255,7 millions de tonnes.

- En 2018, en Chine, on compte 3 373 mines, après la fermeture de 628 mines en 2012, 770 mines en 2013, 1 725 mines en 2014 et de 5 000 mines entre 2014 et 2018. La production chinoise est située dans le nord du pays, en particulier dans la province de Mongolie Intérieure, avec, en 2019, 27,6 % de la production du pays, de Shanxi, avec 25,9 % et de Shaanxi, avec 16,9 % alors que les régions consommatrices sont situées à l’est. Le charbon représente actuellement 40 % du fret transporté par les chemins de fer chinois, le charbon extrait en Chine étant transporté à 60 % par rail.

- En 2023, aux États-Unis, les principales mines en activité sont les suivantes :

| North Antelope Rochelle (Peabody) | 56,3 | Belle Ayr | 13,8 | |

| Black Thunder (Arch Coal) | 54,9 | Buckskin | 11,3 | |

| Antelope Coal (Navajo Transitional Energy Company) | 17,5 | Spring Creek (Navajo Transitional Energy Company) | 11,3 | |

| Eagle Buttle | 14,8 | Freedom (dans le Dakota du Nord) | 10,3 | |

| Caballo (Peabody) | 13,9 | Bailey (en Pennsylvanie) | 10,1 |

Source : EIA

Ces mines sont toutes à ciel ouvert sauf Bailey et situées dans le Wyoming, sauf Freedom et Bailey, Freedom est une mine de lignite. Au total, aux États-Unis, il y a, en 2023, 560 mines en activité. En 2019, la production est à 47,9 % de charbon bitumineux, 44,1 % de sub-bitumineux, 7,5 % de lignite et 0,37 % d’anthracite. En 2021, la production est à 61,8 % à ciel ouvert, 38,2 souterraine.

La capacité de production des mines est de 790 millions de t/an. Le maximum avait été atteint en 2009 avec 1,276 milliard de t/an.

- En Australie, en 2019, la production provient du Queensland à 52,5 %, principalement de charbon métallurgique et de Nouvelle Galles du Sud à 43,2 %, principalement de charbon-vapeur. La production de lignite provient principalement de la province de Victoria.

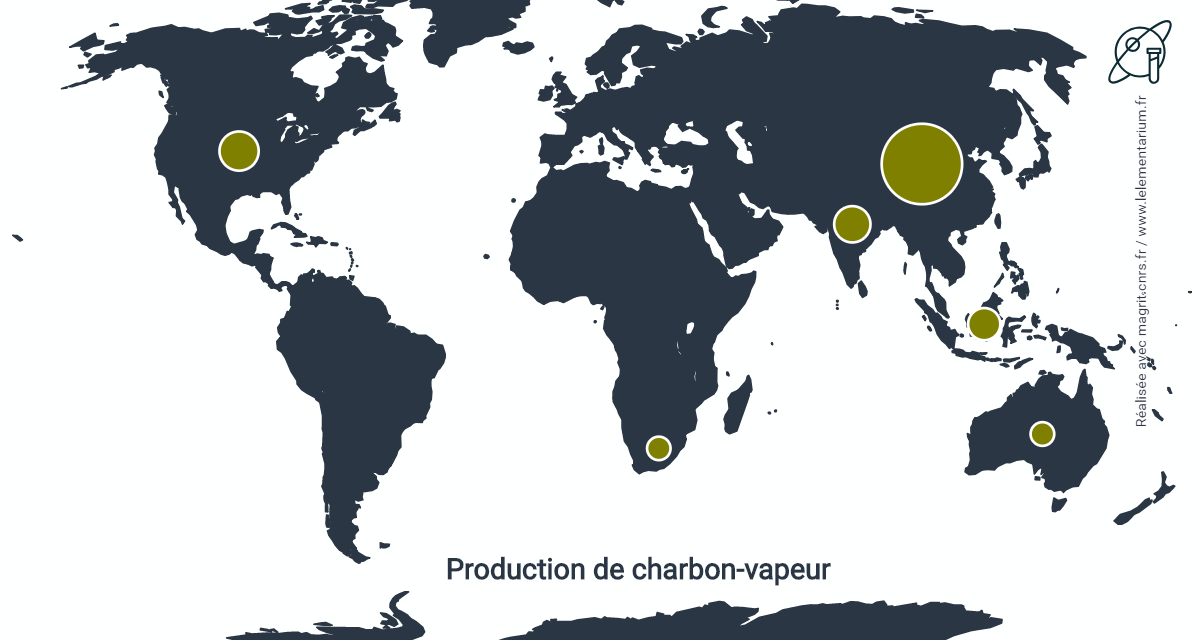

Production de charbon-vapeur, en 2018. Monde : 5 977 millions de t, Union européenne : 60 millions de t.

| Chine | 3 026 | Australie | 258 | |

| Inde | 676 | Afrique du Sud | 254 | |

| États-Unis | 562 | Russie | 245 | |

| Indonésie | 543 | Kazakhstan | 96 |

Source : Eurocoal

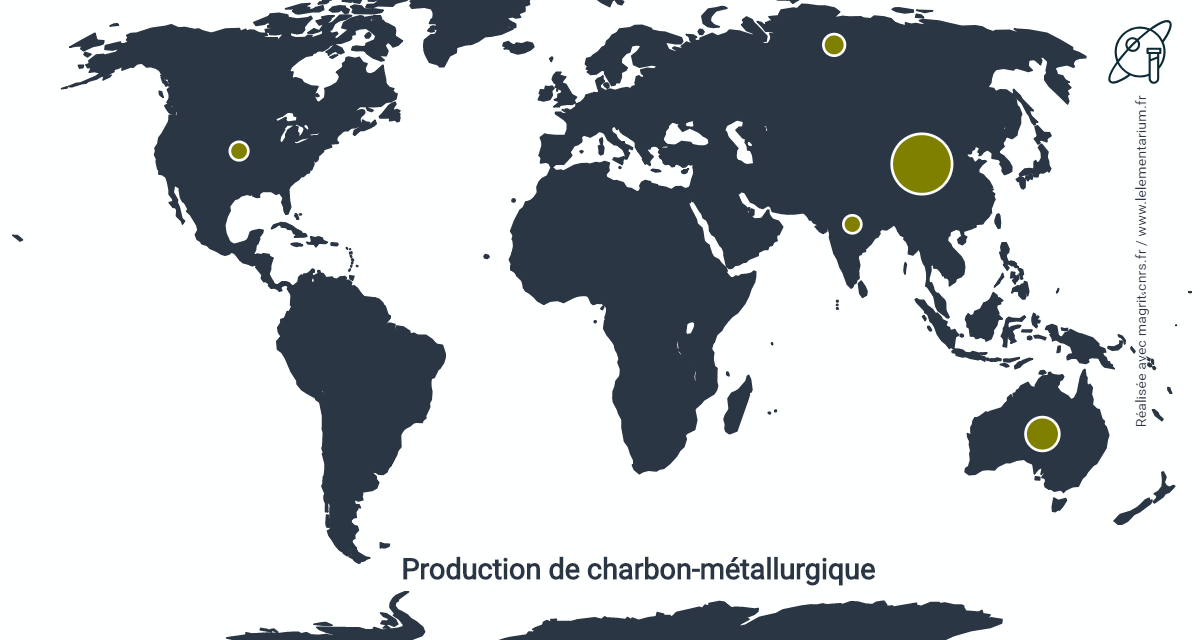

Production de charbon-métallurgique, en 2018. Monde : 1 033 millions de t, Union européenne : 16 millions de t.

| Chine | 534 | États-Unis | 72 | |

| Australie | 179 | Inde | 49 | |

| Russie | 93 | Kazakhstan | 11 |

Source : Euracoal

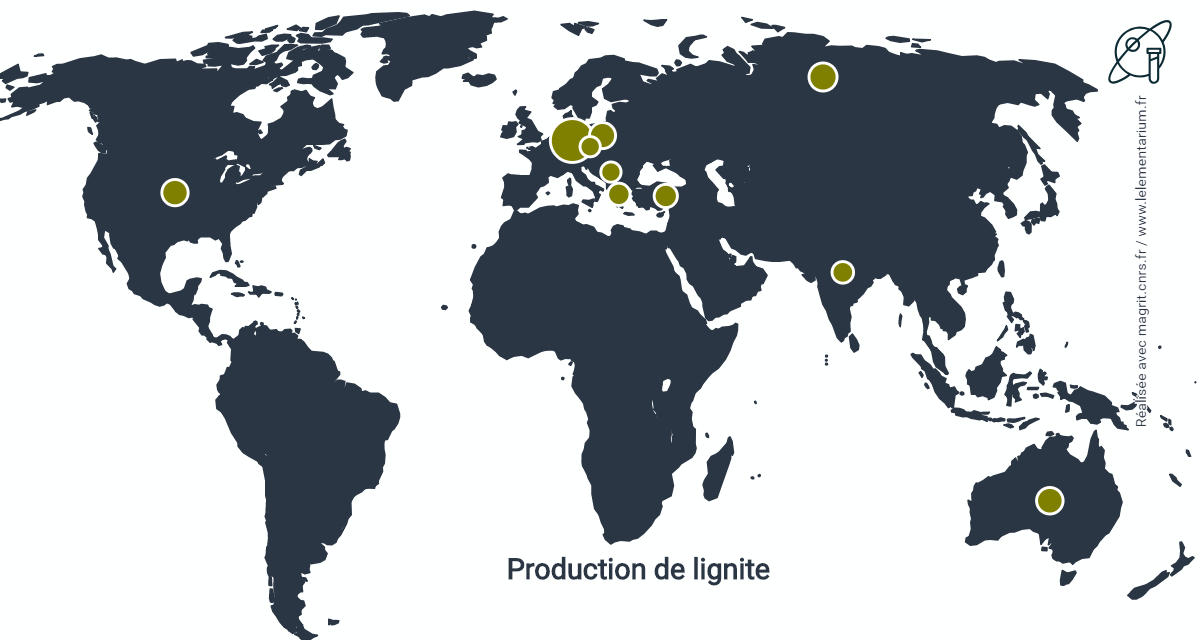

Production de lignite, en 2019. Monde, en 2018 : 803 millions de t, Union européenne, en 2019 : 308 millions de t.

| Allemagne | 131 | Australie, en 2018 | 46 | |

| Turquie | 86 | Inde, en 2018 | 45 | |

| Russie, en 2018 | 81 | Serbie | 39 | |

| Pologne | 50 | République tchèque | 37 | |

| États-Unis, en 2018 | 52 | Bulgarie | 28 |

Source : Euracoal

En 2018, le lignite représente 9,3 % de la production mondiale et 77,2 % de celle de l’Union européenne avec 98 % de la production allemande, 48 % de celle de la Pologne, 18 % de celle de la Russie, 9 % de celle de l’Australie, 7,5 % de celle des États-Unis et 6 % de celle d’Inde.

La production chinoise de lignite, non prise en compte par l’IEA, serait de 272 millions de t.

Productions de l’Union européenne : en 2024. Total : 45,3 millions de t de houille et 196,4 millions de t de de lignite.

| Pologne | 44,0 (41,0) | Roumanie | (12,4) | |

| République tchèque | 1,4 (23,7) | Grèce | (6,3) | |

| Allemagne | (91,9) | Hongrie | (3,9) | |

| Bulgarie | (15,0) | Slovénie | (2,2) |

Source : Euracoal

Dans l’Union européenne, en 2022, l’industrie charbonnière emploie 143 669 personnes.

En Allemagne, en 2018, les 2 dernières mines souterraines de production de houille en activité, Prosper-Haniel dans la Ruhr et Ibbenbüren en Rhénanie du Nord-Westphalie qui produisait de l’anthracite, ont fermé. La dernière mine de Sarre avait fermé en juin 2012, Auguste Viktoria dans la Ruhr avait fermé le 1er janvier 2016.

La production de lignite, à ciel ouvert, est réalisée dans quatre régions :

- Rhineland, dans la région de Cologne, Aachen et Mönchengladbach, avec 95,2 millions de t, en 2015, dans 3 mines.

- Lusatian, au Sud-Est du Brandenburg et au Nord-Est de la Saxe, avec 62,5 millions de t, dans 4 mines.

- Centre, au sud de Leipzig, avec 18,9 millions de t, dans 2 mines.

- Amsdorf, en Basse Saxe, avec 330 000 t.

Les réserves allemandes sont, en 2020, de 35,9 milliards de t de lignite.

Commerce international : hors lignite, en 2024.

Principaux pays exportateurs, sur un total de 1 383 millions de t.

| Indonésie | 406 | Afrique du Sud | 72 | |

| Australie | 362 | Colombie | 61 | |

| Russie | 177 | Canada | 36 | |

| États-Unis | 98 | Kazakhstan | 28 | |

| Mongolie | 80 | Mozambique | 14 |

Source : ITC

Les exportations indonésiennes sont destinées à 27 % à l’Inde, 23 % à la Chine, 10 % aux Philippines, 7 % au Japon.

Principaux pays importateurs, sur un total de 1 346 millions de t.

| Chine | 352 | Vietnam | 55 | |

| Inde | 248 | Turquie | 40 | |

| Japon | 166 | Philippines | 39 | |

| Corée du Sud | 116 | Malaisie | 37 | |

| Taipei chinois | 57 | Allemagne | 25 |

Source : ITC

Les importations chinoises proviennent à 25 % de Russie, 24 % d’Australie, 22 % de Mongolie, 20 % d’Indonésie.

En 2021, les importations de l’Union européenne sont de 106 millions de t provenant de Russie à 52,7 %, d’Australie à 17,0 %, des États-Unis à 15,3 %, de Colombie à 6,5 %, du Canada à 2,7 %, d’Afrique du Sud à 2,6 %, du Kazakhstan à 1,3 %, du Mozambique à 0,9 %.

Principaux producteurs de charbon : en 2023.

| Coal India (Inde), en 2023-24 | 774 | Glencore (Suisse) | 114 | |

| Shenhua Energy (Chine) | 324 | Bumi Resources (Indonésie) | 79 | |

| Peabody Energy (États-Unis) | 127 | China Coal Energy (Chine), en 2018 | 76 | |

| Shaanxi Coal & Chemical Industry (Chine), en 2014 | 126 | Arch Coal (États-Unis) | 75 | |

| SUEK (Russie), en 2022 | 114 | BHP Billiton ( Australie), en 2022-23 | 43 |

Sources : rapports annuels des sociétés

- Coal India exploite, en Inde, 322 mines dont 138 souterraines, 171 à ciel ouvert et 13 mixtes, avec une production, en 2023-24, de 774 millions de t, à 96 % à ciel ouvert. Le groupe est contrôlé à 66 % par l’État indien et produit 79 % du charbon du pays. Les réserves prouvées sont de 52,546 milliards de t. Produit également du charbon au Mozambique au travers d’une filiale Coal India Africana Limitada (CIAL).

- En 2023, la production de Shenhua Energy a été de 324,5 millions de t avec des réserves de 9,48 milliards de t. La production a été de 225,9 millions de t en Mongolie intérieure et de 92,5 millions de t dans la province du Shanxi et 6,1 dans celle de Shanxi. La mine la plus importante, Shendong, en Mongolie intérieure à la limite du Shaanxi a produit 190,5 millions de t. Le groupe contrôle 2 408 km de voies ferrées. Par ailleurs, Shenhua a vendu par gazéification du charbon 364 400 t de polyéthylène et 341 500 t de polypropylène. La production d’électricité a été de 212 milliards de kWh.

- Peabody Energy, exploite 17 mines, principalement aux États-Unis (Wyoming, Colorado, Arizona, Nouveau Mexique, Illinois et Indiana), mais aussi en Australie (6 mines dans le Queensland et en Nouvelle Galles du Sud avec 23,0 millions de t, en 2023). Ses réserves prouvées et probables sont de 2,093 milliards de t dont 1,787 milliard de t aux États-Unis. La mine de charbon la plus importante de la société, à ciel ouvert, est celle de North Antelope Rochelle (Wyoming) avec 62,0 millions de t, en 2023, et un total de plus de 1 milliard de t depuis l’ouverture de la mine. Elle exploite également l’une des plus importante mine souterraine d’Amérique du Nord, celle de Gateway North (Illinois) avec 2,5 millions de t en 2023.

- Glencore exploitait, en 2020, 26 mines avec, en 2023, une production de 113,6 millions de t.

- en Australie avec une production, en 2023, de 73,8 millions de t,

- en Afrique du Sud avec une production de 17,8 millions de t,

- en Colombie, avec la mine de Cerrejón et une production de 22,0 millions de t.

Les réserves prouvées et probables sont de 2,027 milliards de t.

- SUEK (Siberian Coal Energy) exploite, en Russie, 25 mines dans les régions de Kemerovo, Khakasia, Krasnoyarsk, Buryatia, Zabaikalye, Khabarovsk et Primorye. La production, en 2021, a été de 67,8 millions de t de houille et 34,7 millions de t de lignite brun. Elle a été réalisée à ciel ouvert pour 73,3 millions de t et souterrainement pour 29,2 millions de t. Les ventes à l’export ont été, en 2022, de 42,5 millions de t. Les réserves sont de 7,415 milliards de t dont 2,874 de houille et 4,471 de lignite.

- Bumi Resources exploite du charbon en Indonésie, au travers de 4 filiales, KPC, à 51 %, Arutmin à 70 % et FBS à 50 % à l’est de Kalimantan et PEB à 84,5 % au sud de Sumatra. KPC exploite, les mines de Sangatta et Bengalon avec, en 2023, une production de 53,6 millions de t. Arutmin exploite 6 mines avec, en 2023, une production de 23,8 millions de t. Les réserves sont de 2,351 milliards de t.

- Arch Coal, exploite 7 mines aux États-Unis, la plus importante, Black Thunder, dans le Wyoming, a produit, en 2023, 62,2 millions de t. En 2023, les ventes ont été de 75 millions de t. Les réserves prouvées et probables sont de 598,9 millions de t.

- China Coal Energy, exploite plus de 70 mines avec une capacité de production de 300 millions de t/an et a vendu, en 2017, 129 millions de t de charbon. Les réserves sont de 23 milliards de t. A partir du charbon, la production a été de 2 millions de t d’urée, 625 000 t de méthanol, 498 000 t de polyéthylène, 478 000 t de polypropylène.

- BHP Billiton a produit, en 2022-23, 14,172 millions de t de charbon-vapeur et 29,020 millions de t de charbon métallurgique. Les exploitations minières sont situées :

- en Australie, dans les provinces du Queensland et en Nouvelle Galles du Sud, dans le Queensland, la production est réalisée pour le charbon métallurgique d’une part en association 50/50 avec Mitsubishi pour 6 mines et d’autre part en association 80/20 avec Mitsui pour 2 mines. Par ailleurs, exploite en propre du charbon-vapeur, dans une mine en Nouvelle Galles du Sud.

- en Colombie la participation de 33,33 % dans la mine de Cerrejón qui exploite du charbon-vapeur a été vendue, en janvier 2022, à Glencore.

Les réserves prouvées et probables sont de 2,114 milliards de t.

Réserves mondiales : fin 2020. Monde : 753 milliards de t pour l’anthracite et les bitumineux et 320 milliards de t pour les sub-bitumineux et lignite, Union européenne (Pologne, Allemagne, Grèce) : 26 milliards de t pour l’anthracite et les bitumineux et 53 milliards de t pour les sub-bitumineux et lignite.

| États-Unis | 219 (8) | Ukraine | 32 (2) | |

| Chine | 135 (30) | Kazakhstan | 26 (-) | |

| Inde | 106 (5) | Pologne | 23 (6) | |

| Australie | 74 (77) | Indonésie | 23 (12) | |

| Russie | 72 (90) | Afrique du Sud | 10 (-) |

Source : Energy Institute Statistical Review of World Energy

Les réserves de sub-bitumineux et de lignite de l’Allemagne sont de 35,9 milliards de t.

Le plus important gisement mondial est situé à Shenmu (Chine, province du Shanxi).

Situation française

En 2024.

Production : l’État français s’est progressivement désengagé de l’exploitation charbonnière. La signature du Pacte charbonnier en 1994 a entraîné la fermeture des derniers sites français de production. Ainsi la mine d’Alès dans le Gard a fermé en 2001, suivie par les mines de Forbach et Merlebach (en Moselle), la mine de La Mure (en Isère), la mine de Gardanne (Provence) fermée le 1er février 2003 et enfin le 23 avril 2004 la dernière mine, celle de La Houve à Creutzwald (Lorraine), cesse son activité. Suite à l’arrêt des exploitations, la société des Charbonnages de France a été liquidée le 31 décembre 2007.

Le maximum de production avait été atteint en 1958 avec 58,9 millions de t avec un maximum de personnel, en 1947, de 358 241 personnes.

Une production résiduelle, estimée, en 2014, à 300 000 t/an, provenait du traitement des terrils du Pas de Calais et du Gard et des schlamms de Lorraine et était utilisée dans les centrales thermiques d’E.ON avant la fermeture de celles-ci en 2014 et 2015. Depuis 2015, la production française est nulle.

Les ressources sont estimées à 425 millions de t de houille et 300 millions de t de lignite.

Commerce extérieur :

Anthracite :

- Exportations : 15 219 t à 58 % vers la Belgique, 40 % vers l’Allemagne.

- Importations : 211 701 t à 42 % du Pérou, 35 % de Belgique, 5 % du Vietnam, 4 % d’Italie, 3 % de Chine.

Houille métallurgique :

- Exportations : 143 374 t à 52 % vers l’Espagne, 26 % l’Allemagne, 23 % la Belgique.

- Importations : 2 682 269 t à 60 % d’Australie, 39 % des États-Unis.

Charbon-vapeur :

- Exportations : 30 032 t à 50 % vers la Thaïlande, 39 % la Belgique.

- Importations : 1 561 516 t à 64 % d’Australie, 15 % de Colombie, 6 % d’Afrique du Sud, 4 % des États-Unis, 4 % de Belgique.

Lignite :

- Exportations : 3,4 t totalement vers la Suisse.

- Importations : 18 587 t à 94 % d’Allemagne, 4 % d’Espagne.

Tourbe :

- Exportations : 18 033 t à 34 % vers la Belgique, 28 % la Suisse, 9 % l’Espagne, 7 % la Tunisie, 4 % la Pologne.

- Importations : 538 482 t à 29 % d’Allemagne, 27 % de Belgique, 18 % des Pays Bas, 14 % d’Estonie, 4 % de Lettonie.

Consommation : en 2018, 9,4 millions de tep à 44 % par la fabrication de la fonte, 40 % pour l’électricité et la chaleur, 11 % dans les industries manufacturières hors alimentation des hauts-fourneaux.

Utilisations

Consommations

En 2024, avec approximativement 1 exajoule (EJ) = 40 t d’anthracite = 95 t de lignite. Monde : 165,06 EJ, Union européenne : 4,71 EJ.

| Chine | 92,16 | Russie | 3,75 | |

| Inde | 22,97 | Afrique du Sud | 3,51 | |

| États-Unis | 7,90 | Corée du Sud | 2,85 | |

| Indonésie | 4,72 | Vietnam | 2,50 | |

| Japon | 4,53 | Allemagne | 1,58 |

Source : Energy Institute Statistical Review of World Energy

Secteurs d’utilisation

| États-Unis, en 2015 | Union européenne, en 2013 | France, en 2018 | |

| Électricité | 92,5 % | 72,1 % | 27 % |

| Autres industries | 4,8 % | 6,4 % | 11 % |

| Sidérurgie | 2,4 % | 18,0 % | 44 % |

| Résidentiel et tertiaire | – | 3,5 % | 4 % |

Source : statistiques de l’AIE

Les 2/3 du charbon utilisé dans le monde sert à la production d’énergie, cette part est de 90 % pour le lignite.

Énergie

Dans le monde, en 2022, le charbon fournissait 26,7 % de l’énergie primaire. Partout, sauf en France, son utilisation dans les centrales thermiques produisant de l’électricité est très importante.

Part du charbon dans la production d’électricité de quelques pays : en 2024. Monde : 34 %, Union européenne : 10,6 %.

| Afrique du Sud | 86 % | Australie | 45 % | |

| Inde | 75 % | Corée du Sud | 30 % | |

| Chine | 58 % | Japon | 30 % | |

| Pologne | 56 % | États-Unis | 15 % |

Source : Energy Institute Statistical Review of World Energy

Dans l’Union européenne, en 2024, % de l’électricité produite issue du charbon. Total : 10,6 % :

| Pologne | 56 % | Italie | 5 % | |

| Allemagne | 21 % | Espagne | 1 % | |

| Pays Bas | 8 % | France | 0,1% |

Source : Energy Institute Statistical Review of World Energy

Centrales thermiques au charbon : l’utilisation de la technologie du lit fluidisé circulant permet de brûler, avec un haut rendement, des combustibles pauvres (lignite, schlamm…) et grâce à l’ajout de CaCO3 dans le foyer de la chaudière et au traitement des gaz de combustion d’atteindre un taux de désulfuration de 90 %. Par exemple, en 2018, la centrale thermique EdF de Cordemais (44) a produit ainsi 38 017 t de désulfogypse valorisé dans la production de ciment et 6 561 valorisé en agriculture. Dans un lit fluidisé circulant, le combustible brûle en suspension dans un courant d’air et circule jusqu’à combustion complète. Celle-ci a lieu à 900°C au lieu de 1300°C dans une chaudière classique ce qui réduit la formation d’oxydes d’azote. Le charbon est injecté dans la chaudière sous forme d’une pulpe eau-charbon à 60-70 % de charbon.

Dans les centrales thermiques à cycle combiné à gazéification intégrée (IGCC, en anglais), le charbon est dans un premier temps gazéifié sous forme de gaz de synthèse, qui est refroidi, purifié puis brûlé dans une turbine à gaz pour produire de l’électricité. La chaleur générée par la gazéification du charbon ainsi que celle issue de la turbine à gaz est récupérée pour produire de la vapeur d’eau utilisée à son tour pour produire de l’électricité. Lorsqu’une séquestration du dioxyde de carbone produit est prévue, le gaz de synthèse est converti afin de d’augmenter sa teneur en dihydrogène et de transformer le monoxyde de carbone présent en dioxyde de carbone qu’il est possible de séparer avant la combustion du gaz de synthèse dans la turbine à gaz (voir le chapitre dihydrogène).

EdF exploite, en France, 2 centrales thermiques au charbon. Celle du Havre (76) de 600 MW et celle de Cordemais (44) avec deux tranches de 600 MW chacune.

La société Uniper (ex E.ON) exploitait, en France, 3 sites avec la centrale Émile Huchet à Saint-Avold (80) et 3 tranches d’une puissance totale de 1 045 MW, la centrale Lucy à Montceau les Mines (71) d’une puissance de 245 MW et la centrale de Provence à Meyreuil (13) avec 2 tranches d’une puissance de 1 425 MW. 2 des 3 tranches de la centrale Emile Huchet et la centrale Lucy ont été fermées en 2014. La centrale de Provence devrait être convertie pour un fonctionnement à partir de biomasse.

En 2023, le charbon a donné, en France, une production de 7,26 TWh d’électricité.

Chauffage : dans le monde, en 2016, le charbon représente 43,6 % de l’énergie produite pour générer de la chaleur. En France, cette part est de 3,6 %.

Par exemple, la production de chaleur en Île de France est assurée par des installations thermiques gérées par la CPCU, Compagnie Parisienne de Chauffage Urbain, qui utilise différentes sources d’énergie pour produire la chaleur. En 2019, 42,9 % de la vapeur livrée est produite à partir des ordures ménagères, 37,0 % à partir du gaz naturel, 11,7 % à partir du charbon, 5,9 % à partir de bois, 2,0 % à partie de biogaz et de la géothermie. La chaufferie de Saint Ouen II de la CPCU a consommé, en 2017, 148 000 t de charbon pour produire 1,665 millions de t de vapeur et 4 979 MWh d’électricité.

Sidérurgie

En 2012, la consommation mondiale de la sidérurgie a représenté 13 % de la consommation de charbon. En 2015, la consommation de la sidérurgie française a été de 5,9 millions de t. Le charbon est principalement utilisé après transformation en coke mais aussi en injection directe dans les hauts fourneaux. Par exemple, en 2015, en Allemagne, la consommation par t de fonte obtenue dans les hauts fourneaux est 329,5 kg de coke et 164,1 kg de charbon pulvérisé par injection directe.

En France, le charbon est cokéfié dans les 3 cokeries intégrées aux complexes sidérurgiques d’ArcelorMittal à Fos (13) et Dunkerque (59).

La production mondiale de coke, avec, en 2018, 646 millions de t est dominée par la Chine avec une production de 438 millions de t. La production de l’Union européenne a été de 38,8 millions de t, celle du Japon de 32,6 millions de t, celle de la Russie de 26,9 millions de t, celle de la Corée du Sud de 17,7 millions de t, celle de l’Amérique du Nord, de 14,5 millions de t, celle de l’Ukraine de 10,2 millions de t, celle de l’Allemagne de 9,2 millions de t, celle de la Pologne de 9,2 millions de t. En 2015, la production française a été de 3,150 millions de t (voir le chapitre consacré au Coke).

En 2013, l’injection directe de charbon pulvérisé dans les hauts fourneaux a été, dans le monde, de 48,2 millions de t dont 14,9 millions de t au Japon, 9,1 millions de t en Corée du Sud, 4,4 millions de t en Allemagne, 3,8 millions de t en Russie, 3 millions de t en Inde, 2,6 millions de t en France, 1,5 million de t aux États-Unis.

Émissions de dioxyde de carbone

Voir également les chapitres dioxyde de carbone et effet de serre.

Dans des centrales électriques thermiques, les émissions de dioxyde de carbone sont :

- pour le lignite de 1 015 g/kWh,

- pour la houille de 855 g/kWh,

- pour le gaz naturel de 400 g/kWh.

Dans l’Union européenne, en 2014, émissions de dioxyde de carbone par les centrales thermiques au charbon. Total : 762 millions t.

| Allemagne | 256 | Grèce | 34 | |

| Pologne | 129 | Bulgarie | 26 | |

| Royaume Uni | 87 | Pays Bas | 20 | |

| Espagne | 43 | Roumanie | 19 | |

| République tchèque | 42 | France | 11 | |

| Italie | 39 | Danemark | 10 |

Source : Greenpeace UK

Les émissions mondiales de dioxyde de carbone générées par la combustion du charbon ont été, en 2017, de 14,502 milliards de t.

Carbochimie

L’obtention du coke donne divers sous-produits qui sont valorisés. Une tonne de houille donne en moyenne 750 kg de coke, 30 à 40 kg de goudrons, 7 à 12 kg de benzol (80 % benzène, 15 % toluène, 5 % xylène), 5 à 10 kg de sulfate d’ammonium et 300 à 350 m3 de gaz (60 % H2 – 25 % CH4). Les BTX (benzène, toluène, xylènes, voir ce chapitre) proviennent de la cokéfaction pour 5 % de la production en Europe de l’Ouest (2 % aux États-Unis). Le naphtalène provient à 60-70 % du charbon aux États-Unis et à 100 % au Japon.

Le gaz de cokerie est souvent brûlé, avec récupération de l’énergie, mais aussi utilisé pour produire du méthanol. Ainsi, en 2018, il donne 10 % de la production chinoise de méthanol.

Par ailleurs, divers procédés peuvent donner des hydrocarbures à partir du charbon. Par exemple, la liquéfaction indirecte selon le procédé Fischer-Tropsch avait été employé, à grande échelle, par l’Allemagne nazie, dépourvue de ressources pétrolières, pendant la deuxième guerre mondiale avec, en 1944, une production, dans 25 usines, de 6,5 millions de t de carburants. Depuis, la production d’hydrocarbures selon ce procédé a été abandonnée du fait de la concurrence du pétrole avec son faible prix. Seule l’Afrique du Sud, riche en charbon, a développé, à partir de 1955, une production commerciale en raison des sanctions économiques de l’époque de l’apartheid et d’un embargo sur les produits pétroliers de la part de la communauté internationale.

Dans ce pays, le charbon a été utilisé massivement comme matière première chimique par la société Sasol pour produire du gaz de synthèse, du dihydrogène, de l’ammoniac, de l’essence synthétique selon le procédé Fischer-Tropsch et divers dérivés pétrochimiques. La société Sasol a extrait, en 2018-19, 36,1 millions de t de charbon qui sont, dans l’usine de production de Secunda, dans la province de Mpumalanga, en grande partie transformés en gaz de synthèse puis, dans 9 réacteurs travaillant sous pression à 350°C, en présence d’un catalyseur à base de fer, en carburants et divers produits tels que le pentène, l’hexène, l’octène, des alcools, de l’acide acétique, de l’acétone, du propylène, de l’éthylène … La production est ainsi, en 2018-19, de 7,8 millions de t de carburant représentant, en 2014, 35 % de la consommation sud-africaine.

De son côté, la Chine, riche en réserves de charbon, développe depuis peu de temps, la production d’oléfines (éthylène et propylène) à partir de charbon, par l’intermédiaire de la production de méthanol (voir ci-dessous).

Production du gaz de synthèse : toutes ces productions d’hydrocarbures commencent par la production de gaz de synthèse par vaporeformage du charbon (voir le chapitre dihydrogène). Cette production qui avait été supplantée par le développement de l’utilisation du gaz naturel et ne subsistait principalement qu’en Afrique du Sud effectue un retour en force avec son emploi en Chine, riche en ressources de charbon et relativement pauvre en hydrocarbures.

Principe : la formation du gaz à l’eau, syngas ou gaz de synthèse, a lieu à 1000°C selon la réaction suivante :

C + H2O = CO + H2 ΔrH°298 = + 131 kJ/mole

La réaction, endothermique, nécessite un soufflage de dioxygène pour maintenir la température par combustion du carbone. Le gaz obtenu contient de 30 à 50 % de dihydrogène et 60 à 40 % de monoxyde de carbone, avec du diazote et du dioxyde de carbone. Ce gaz de synthèse peut ainsi être employé comme source de dihydrogène et de monoxyde de carbone pour produire du méthanol puis des oléfines (éthylène, propylène) et des polyoléfines (polyéthylène et polypropylène).

La production de H2 peut être améliorée par conversion de CO pour produire de l’ammoniac puis des engrais azotés. Le monoxyde de carbone du gaz de synthèse est alors transformé en dioxyde de carbone avec production complémentaire de dihydrogène, en 2 étapes. On obtient ainsi un gaz contenant 70 % de H2.

CO + H2O = CO2 + H2 ΔrH°298 = – 41 kJ/mole

Production de carburants liquides :

Après formation du gaz de synthèse, le mélange de monoxyde de carbone et de dihydrogène, est transformé par le procédé Fischer-Tropsch en hydrocarbures selon la réaction, avec n compris entre 10 et 20 :

n CO + (2n + 1) H2 = CnH2n+2 + n H2O

En fonction des hydrocarbures à obtenir, la réaction est réalisée à 150-300°C avec un catalyseur au cobalt ou à plus haute température, 300-350°C et 20 à 30 bar, avec un catalyseur au fer. Un catalyseur au ruthénium est également employé.

Production de méthanol :

Le gaz de synthèse peut être converti en méthanol ou en diméthyléther, eux-même employés comme carburants en remplacement ou association avec l’essence ou le diesel (voir le chapitre méthanol) et à la base de la fabrication de nombreux produits (formaldéhyde, oléfines, acide acétique, méthacrylate de méthyle…). Depuis 1983, la gazéification du charbon est utilisée aux États-Unis, par Eastman qui produit ainsi du méthanol, à Kingsport, dans le Tennessee avec une capacité de production de 195 000 t/an. Cette utilisation du charbon est en cours de développement important en Chine où, en 2018, 82 % de la production de méthanol est réalisée à partir de charbon et 10 % à partir du gaz de cokerie.

Production d’oléfines (éthylène et propylène) :

Le méthanol peut être transformé en éthylène et propylène, à des température comprises entre 350 et 450°C, sous une pression de 0,1 à 0,3 MPa, en présence comme catalyseur de zéolithe. Dès 1975, Mobil avait découvert que le méthanol pouvait être converti en essence puis en 1977, en oléfines, en utilisant une zéolithe, ZSM-5, la sélectivité étant d’environ 60 %. La mise au point par Union Carbide d’une nouvelle zéolithe synthétique, SAPO-34, a permis d’atteindre une sélectivité de 75 à 80 % et de rendre le procédé compétitif. Dénommé UOP/Hydro, est il actuellement développé par Honeywell qui de plus, en association avec Total, a complété le procédé UOP par une opération de craquage dénommé OCP (Olefin-Cracking-Process) permettant d’atteindre une sélectivité de 90 % en oléfines. Cette amélioration a été réalisée par Total sur son site de Feluy, en Belgique, avec un réacteur de démonstration qui a validé le procédé donnant des oléfines destinées à la polymérisation en polyéthylène et polypropylène.

Le procédé UOP/OCP peut utiliser du méthanol brut de fabrication qui est vaporisé dans le réacteur UOP dans lequel le catalyseur, SAPO-34, est maintenu en lit fluidisé. Lors des réactions de transformation du méthanol, le catalyseur est rapidement recouvert de coke qui réduit ses capacités. En conséquence, il circule dans le réacteur en étant de façon continue réactivé, à l’extérieur du réacteur, par brûlage du coke avec de l’air. Les réactions, complexes, font intervenir le diméthyléther (DME) selon les équations simplifiées suivantes :

2 CH3OH = CH3OCH3 + H2O

CH3OCH3 = C2H4 + H2O

3 CH3OCH3 = 2 C3H6 + 3 H2O

La zéolithe synthétique SAPO-34 est un silicoaluminate phosphaté possédant des sites acides de Brønsted, de structure de type chabazite, qui possède des micropores de 0,38 nm. Le rapport entre le propylène et l’éthylène est compris entre 0,75 et 1,25. A côté de ces derniers, il y a formation de composés en C4 à C8 qui peuvent, dans le réacteur additionnel OCP, être craqués pour donner à leur tour de l’éthylène et du propylène, augmentant ainsi la sélectivité. Par ailleurs le réacteur OCP produit plus de propylène que d’éthylène ce qui donne au total pour le procédé UOP/OCP un rapport propylène sur éthylène compris entre 1,3 et 1,8.

A côté du procédé UOP/OCP, d’autres procédés sont développés, avec des technologies chinoises pour les procédés D-MTO et S-MTO et par Lurgi qui a développé un procédé MTP (Méthanol-To-Propylène). Diverses usines de production sont construites ou en cours de construction en Chine. La production peut être réalisée directement à partir du charbon dans des usines de production intégrées de la mine aux oléfines puis aux polyoléfines et dans ce cas elle est appelée (CTO : Coal-To-Olefins). Si elle est réalisée seulement à partir du méthanol elle est appelée (MTO : Methanol-To-Olefins).

La consommation d’eau de ces procédés est importante, de 20 à 40 t par t d’oléfine pour le procédé MTO et près de 90 t/t pour les procédés CTO. En Chine, les mines de charbon sont situées dans des régions arides ce qui pose des problèmes d’approvisionnement en eau.

La première unité de production commerciale a été construite, en 2010, à Baotou, en Mongolie Intérieure. Depuis, 25 unités de production ont été construites avec une capacité de production, en 2019, de 5,21 millions de t/an d’éthylène soit 21 % de la capacité de production chinoise.

Production de gaz naturel synthétique :

Le gaz de synthèse peut aussi être converti en méthane, c’est-à-dire en gaz naturel de synthèse. la réaction de méthanation mise en jeu est la suivante, en présence de catalyseur au nickel :

CO + 3 H2 = CH4 + H2O

La société Dakota Gasification Company, exploite une unité de production à Beulah, dans le Dakota du Nord. Par jour, la gazéification de 18 000 t de lignite donne du gaz de synthèse transformé par méthanation en 4,8 millions de m3 de gaz naturel synthétique. 8 000 t par jour de dioxyde de carbone, soit la moitié de la production, est exporté par 330 km de pipeline, au Canada, pour être utilisé pour assister la récupération de pétrole des gisements de Weyburn et Midale, dans le Saskatchewan. Ainsi, fin 2016, un total de 35 millions de t de dioxyde de carbone a été séquestré depuis 2000.

Gazéification in situ :

Divers projets sont en cours et plusieurs installations de démonstration sont en fonctionnement afin de gazéifier le charbon « in situ ». Le procédé consiste à forer 2 puits jusqu’à une veine de charbon, de relier ces 2 puits par un forage horizontal. Par l’un des puits, de l’air ou du dioxygène est injecté qui brûle le charbon permettant d’atteindre une température d’environ 1200°C puis l’apport de vapeur d’eau permet de réaliser un vaporeformage produisant du gaz de synthèse qui est récupéré par le deuxième puits. La société Yerostigaz exploite, à Angren, en Ouzbékistan, depuis 1961, une unité de gazéification « in situ » commerciale donnant 1 million de m3 de gaz de synthèse par jour destiné à produire de l’électricité par combustion.

Bibliographie

- Chiffres clés de l’énergie, Datalab, Commissariat Général au Développement Durable, Septembre 2021.

- Energy Institute Statistical Review of World Energy.

- Statistiques de l’Agence Internationale de l’Énergie, 9 rue de la Fédération, 75739 Paris Cedex 15.

- World Coal Association, 5th Floor, Heddon House, 149-151 Regent Street, W1B4JD, Londres, Royaume Uni.

- European Association for Coal and Lignite (Euracoal), Av de Tervueren 168 Bte 1, 1150 Bruxelles, Belgique.

- US Energy Information Administration, 1000 Independence Ave. SW, Washington DC20585, États-Unis.

- Verein der Kohlenimpoteure, Ferninandstrasse 35, 20095 Hamburg, Allemagne.

- D. Jones et K. Gutmann, « End of an era : why every european country needs a coal phase-out plan » Greenpeace UK, décembre 2015.

- Gasification & Syngas Technologies Council (CSTC), 3030 Clarendon Blvd, Suite 330, Arlington, Virginie, VA 22201, États-Unis.

- D. Hurd, S. Park, J. Kan, « China’s coal to olefins industry« , Deutsche Bank, Markets Research, 2 juillet 2014.

Archives

Énergie

L'énergie peut-être exploitée directement par l'homme en la récupérant dans les rayonnements (atomes avec l'énergie nucléaire, lumière avec l'énergie solaire ou photovoltaïque), de la combustion de molécules énergétiques (charbon, pétrole, méthane, dihydrogène) ou indirectement en transformant une énergie mécanique en énergie électrique (éolien, hydraulique, etc.). L'exploitation de ces énergies nécessite souvent le recours à la chimie et à ses solutions.

En savoir plus