Le benzène, le toluène et les xylènes sont des hydrocarbures aromatiques qui sont extraits du pétrole lors de sa distillation et se retrouvent dans le naphta. Mais une simple séparation de ces composés aromatiques ne suffit pas aux besoins du marché, il faut en synthétiser à partir des autres hydrocarbures. Pour cela on effectue soit un reformage catalytique du naphta, soit un vapocraquage des coupes plus lourdes. Certains aromatiques moins utilisés (toluène ou métaxylène) peuvent être convertis en benzène, paraxylène ou orthoxylène. Le benzène, composé très toxique, sert à donner l’éthylbenzène destiné à élaborer le styrène, le cumène pour fabriquer le phénol et l’acétone, le nitrobenzène qui donne l’aniline, le cyclohexane pour préparer des polyamides. Le toluène est principalement employé comme solvant, transformé en benzène et xylènes ou destiné à donner du diisocyanate de toluène pour élaborer du polyuréthane. Le principal xylène utilisé, le paraxylène, sert à préparer l’acide téréphtalique pour fabriquer le PET.

Données physico-chimiques

Benzène

Données atomiques

| Formule | Géométrie | Distances atomiques | Masse molaire |

| C6H6 |  |

C-C : 139 pm C-H : 109 pm |

78,11 g.mol-1 |

Données physiques

| Masse volumique | Température de fusion | Température d’ébullition | Température critique | Pression critique | Limites d’explosivité dans l’air, en volume | Température d’autoinflammation | Solubilité dans l’eau |

| 0,876 g.cm-3 | 5,5°C | 80,1°C | 288,9°C | 4 860 kPa | 1,2 % – 7,8 % | 498°C | 1,79 g.L-1 à 25°C |

Toluène

Données atomiques

| Formule | Géométrie | Masse molaire | Moment dipolaire |

| C7H8 | 92,138 g.mol-1 | 0,375 D |

Données physiques

| Masse volumique | Température de fusion | Température d’ébullition | Température critique | Pression critique | Limites d’explosivité dans l’air, en volume | Température d’autoinflammation | Solubilité dans l’eau |

| 0,867 g.cm-3 | -95°C | 110,58°C | 318,65°C | 4 110 kPa | 1,1 % – 7,1 % | 480°C | 0,52 g.L-1 à 20°C |

Paraxylène

Données atomiques

| Formule | Géométrie | Masse molaire |

| C8H10 | 106,16 g.mol-1 |

Données physiques

| Masse volumique | Température de fusion | Température d’ébullition | Limites d’explosivité dans l’air, en volume | Température d’autoinflammation | Solubilité dans l’eau |

| 0,861 g.cm-3 |

13,2°C | 138,35°C | 1,1 % – 7,0 % | 528°C | insoluble |

Données industrielles

Hydrocarbures aromatiques :

Le benzène, le toluène et les xylènes, en abréviation BTX, sont de précieux intermédiaires de première génération. Ils font tous partie des hydrocarbures aromatiques, dont les plus importants en chimie organique industrielle sont le benzène, le toluène, l’éthylbenzène, le styrène, l’orthoxylène, le métaxylène et le paraxylène.

Pour l’éthylbenzène et le styrène, voir le chapitre consacré à ces produits.

Obtention

Le pétrole contient des composés aromatiques, qui se retrouvent essentiellement, après distillation, dans le naphta (dont ils représentent jusqu’à 20 % de la masse). Une simple séparation de ces composés ne suffit pas aux besoins du marché, il faut en synthétiser à partir des autres hydrocarbures. Pour cela on effectue soit un reformage catalytique du naphta, soit un vapocraquage des coupes plus lourdes (gazoles). Certains composés aromatiques moins utilisés (toluène ou métaxylène) peuvent être convertis en benzène, paraxylène ou orthoxylène.

Par ailleurs, lors de la pyrolyse de la houille afin de fabriquer le coke destiné essentiellement à la sidérurgie, il y a formation de goudrons qui par distillation donnent du benzol, mélange de benzène, toluène et xylènes. Le benzol forme la fraction la plus légère des goudrons. Une tonne de charbon peut donner environ 11 kg de benzol.

Reformage catalytique : cette opération consiste, dans des raffineries, à synthétiser des composés aromatiques par :

- Déshydrogénation des cyclohexanes :

![]()

- Déshydrocyclisation des alcanes :

![]()

- Déshydroisomérisation des cyclopentanes :

![]()

On utilise comme charge du naphta qui contient en général des molécules ayant 5 à 10 atomes de carbone dont 10 à 70 % de cycloalcanes, jusqu’à 60 % d’alcanes et moins de 20 % d’aromatiques. La réaction est catalysée par un composé multifonctionnel accélérant la déshydrogénation, la cyclisation et l’isomérisation. On utilise pour cela un catalyseur à base de platine (0,2 à 0,8 % de la masse) sur un support d’alumine activée par des chlorures ou des fluorures et contenant éventuellement un second métal (Rh, Ir, Ag, Au, Ge…). Ce catalyseur sensible aux poisons métalliques (plomb, mercure), aux composés soufrés et à l’eau, impose un prétraitement de la charge. On obtient un produit riche en aromatiques (de 35 à 70 % en masse suivant le procédé et la charge) et du dihydrogène.

Vapocraquage : voir le chapitre « vapocraquage des hydrocarbures« . Pour obtenir une plus grande proportion de composés aromatiques, il est préférable de partir de charges moyennes ou lourdes (naphta ou gazole) qui contiennent déjà des hydrocarbures à 6, 7 ou 8 atomes de carbone. Le développement de la production de gaz de schiste aux États-Unis s’est traduit par une utilisation plus importante d’éthane au détriment du naphta pour alimenter les vapocraqueurs de production d’éthylène. Le gaz de schiste contient, en moyenne 75 % de méthane, 16 % d’éthane, 5 % de propane et 1 % de butane, pentane, hexane… L’emploi d’éthane dans un vapocraqueur donne, en moyenne, 0,9 % de benzène et 0,1 % de toluène, alors qu’une charge de naphta produit, en moyenne, 6,7 % de benzène et 3,4 % de toluène. En conséquence, aux États-Unis, la production de benzène, toluène et xylènes issue des vapocraqueurs a fortement diminué.

Séparation des aromatiques : elle suit le reformage catalytique, le vapocraquage ou l’obtention du benzol et a pour but de séparer les aromatiques du mélange, puis d’isoler chaque composé aromatique.

La première étape a lieu par extraction liquide-liquide grâce à un solvant suffisamment polaire pour que les alcanes ne soient pas solubles et qui permet de solubiliser les aromatiques. On utilise les solvants suivants : diéthylèneglycol, dioxyde de tétrathiofène, N-méthylpyrrolidone, diméthylsulfoxyde, N-formylmorpholine…

Ensuite une distillation permet de séparer le benzène (teb = 80,1°C), le toluène (teb = 110,6°C), une coupe aromatique contenant des produits ayant au moins 9 atomes de carbone (C9+) et une coupe aromatique à huit atomes de carbones (C8) qui contient de l’éthylbenzène et les trois xylènes. Une distillation à superfractionnements permet de séparer l’orthoxylène (teb = 144,4°C) et l’éthylbenzène (teb = 136,2°C) du mélange, alors que le paraxylène (teb = 138,3°C) et le métaxylène (teb = 139,1°C) ne sont pas séparés lors de cette distillation. Il faut opérer par cristallisation, l’isomère para (tfus = 13,3°C) cristallise avant l’isomère méta (tfus = – 47,9°C) avec un rendement de 63 % ou par adsorption sur zéolithes avec un rendement supérieur à 90 %.

Isomérisation des aromatiques à huit atomes de carbone : lors du reformage, les isomères ortho, méta et para du xylène et l’éthylbenzène sont obtenus dans les proportions thermodynamiques qui sont à 400°C : métaxylène : 47,5 %, paraxylène : 23 %, orthoxylène : 22,5 %, éthylbenzène : 7 %.

Malheureusement, le métaxylène majoritaire est moins utile : il peut servir de solvant, mais n’est pas un intermédiaire en chimie organique industrielle. Il est donc intéressant de l’isomériser après l’avoir séparé de ses isomères. Cette réaction est possible, à des températures inférieures à 150°C avec des catalyseurs de Friedel et Craft, à partir de 250°C avec des zéolithes ou à partir de 380°C avec des aluminosilicates amorphes ou des alumines halogénées. Deux types de procédés existent :

- en phase vapeur entre 400°C et 500°C, à basse pression entre 1 et 2 bar,

- en phase liquide à des températures inférieures à 345°C grâce à l’un des deux premiers types de catalyseurs décrits.

Pour l’éthylbenzène, le cas est différent puisqu’il peut être transformé en styrène (voir le chapitre éthylbenzène, styrène). Sa récupération dans les huiles de reformage n’est cependant pas toujours rentable ; on peut alors l’isomériser en xylène. Cette réaction, plus difficile que la précédente, demande un catalyseur bifonctionnel acide de Lewis / hydrogénation. On utilise généralement du platine (0,35 à 0,6 % de la masse) dispersé sur un matériau acide (aluminosilicate ou alumine halogénée). Des catalyseurs plus récents sont à base de zéolithes.

Conversion du toluène : le toluène, moins intéressant que le benzène, l’ortho ou le paraxylène, peut être transformé de deux façons différentes :

- L’hydrodésalkylation le transforme en benzène et en méthane, à 650°C, sous une pression de 50 à 60 bar, en présence de dihydrogène.

- La disproportion est une réaction catalytique de dismutation du toluène en benzène et xylènes. Elle a lieu en phase vapeur (500°C, 2 bar ou 450°C, 30 à 40 bar en présence de dihydrogène) ou en phase liquide (300°C, 45 bar, catalyseur zéolithe).

Parts des différents procédés :

Benzène : en 2017, dans le monde, il est obtenu à 37 % par vapocraquage, 33 % par reformage catalytique, 20 % par disproportion ou hydrodésalkylation du toluène et 10 % à partir du charbon. En Europe de l’ouest (UE à 15 + Norvège), en 2018, le vapocraquage compte pour 56 %, le reformage pour 30 % et la conversion du toluène et le charbon pour 14 %.

Toluène : il est obtenu, à 77 % par reformage catalytique.

Xylènes : ils sont obtenus à 87 % par reformage catalytique et à 7 % par disproportion du toluène.

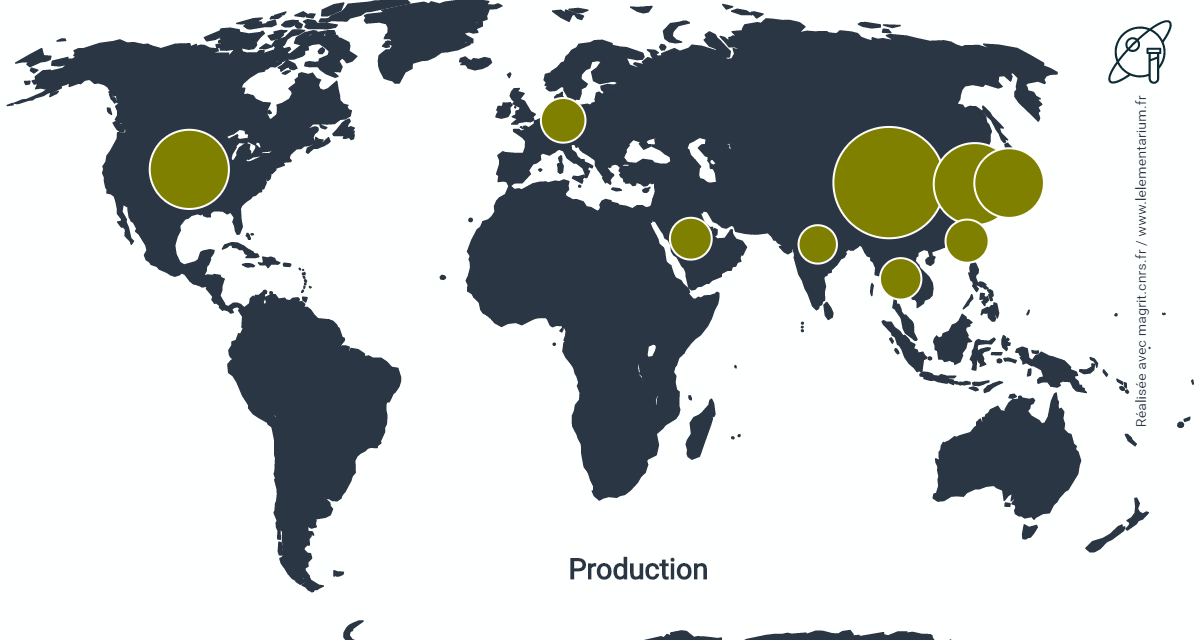

Productions

Benzène : productions, en 2018. Monde, en 2016 : 44,900 millions de t, Union Européenne, en 2024 : 5,022 millions de t.

| Chine | 12 500 | Pays Bas, en 2024 | 966 | |

| Corée du Sud | 6 801 | Taipei chinois | 1 736 | |

| États-Unis | 5 115 | Thaïlande | 1 730 | |

| Japon | 4 172 | Arabie Saoudite, en 2013 | 1 580 | |

| Inde, en 2020-21 | 2 003 | Allemagne, en 2024 | 1 260 |

Sources : APIC, Eurostat

En 2017, les capacités mondiales de production sont de 61 millions de t/an. En 2018, la capacité de production chinoise est de 21 millions de t/an, à 62,8 % à partir de pétrole, 37,2 % de charbon.

Productions, dans l’Union européenne, en 2024, sur un total de 5,022 millions de t.

| Allemagne | 1 260 470 | Pologne, en 2021 | 193 176 | |

| Pays Bas | 966 447 | Portugal, en 2020 | 38 572 | |

| Belgique | 606 283 | Roumanie, en 2021 | 29 872 | |

| France | 416 713 | Slovaquie | 28 415 | |

| Hongrie | 246 967 | Croatie | 19 598 |

Source : Eurostat

Les productions d’Italie (où les capacités de production de Versalis à Priolo sont de 360 000 t/an), Espagne (où les capacités de production de Repsol sont de 290 000 t/an, à Tarragone et Puertollano et celles de Cepsa , filiale de Mubadala Investment d’Abu Dhabi, de 645 000 t/an à Palos de la Frontera et Gibraltar-San Roque), Finlande (où les capacités de production de Borealis, à Porvoo, sont de 150 000 t/an) et République tchèque sont confidentielles.

Au Royaume Uni, les capacités de production de Sabic, à Teesside, sont de 500 000 t/an, celles d’Ineos, à Grangemouth de 290 000 t/an, celles de Essar, à Stanlow, de 240 000 t/an, celles de ConocoPhillips, à Immingham, de 200 000 t/an.

Commerce international : en 2024.

Principaux pays exportateurs :

| Corée du Sud | 3 034 | Thaïlande | 508 | |

| inde | 1 479 | Allemagne | 441 | |

| Pays Bas | 1 076 | Royaume Uni | 355 | |

| Brunei | 556 | Malaisie | 300 | |

| Japon | 543 | Belgique | 270 |

Source : ITC

Les exportations de la Corée du Sud sont destinées à 71 % à la Chine, 20 % aux États-Unis, 8 % à Taipei chinois.

Principaux pays importateurs :

| Chine | 4 313 | Allemagne | 365 | |

| États-Unis | 1 707 | Pays Bas | 357 | |

| Belgique | 793 | Italie | 191 | |

| Taipei chinois | 758 | Royaume Uni | 144 | |

| Arabie Saoudite | 573 | France | 132 |

Source : ITC

Les importations chinoises proviennent à 50 % de Corée du Sud, 12 % de Brunei, 11 % de Thaïlande, 5 % de Malaisie.

Toluène :

En 2018, la capacité mondiale de production est de 30 millions de t/an.

En 2015, la production chinoise est de 6,626 millions de t, en 2018, celle des États-Unis, de 2,785 millions de t, celle du Japon est de 2,069 millions de t, celle de la Corée du Sud de 1,626 million de t, celle de la Thaïlande de 1,040 million de t, celle de Taipei chinois de 320 000 t, celle de l’Inde, en 2020-21, de 120 000 t.

Productions, dans l’Union européenne, en 2024, sur un total de 1,054 million de t.

| Allemagne | 510 611 | Italie | 95 095 | |

| Belgique | 233 358 | Hongrie, en 2023 | 62 304 | |

| France | 104 563 | Slovaquie | 25 866 | |

| Portugal, en 2020 | 124 344 | Roumanie | 12 186 |

Source : Eurostat

Les productions des autres principaux pays de l’Union européenne sont confidentielles ou nulles.

Commerce international : en 2024.

Principaux pays exportateurs :

| Corée du Sud | 591 | Allemagne | 220 | |

| Chine | 552 | Belgique | 169 | |

| Japon | 344 | États-Unis | 112 | |

| Taipei chinois | 302 | Singapour | 72 | |

| Thaïlande | 234 | Pays Bas | 57 |

Source : ITC

Les exportations coréennes sont destinées à 39 % aux États-Unis, 34 % à l’Inde, 12 % à Taipei chinois.

Principaux pays importateurs :

| Inde | 539 | Indonésie | 149 | |

| États-Unis | 520 | Pays Bas | 137 | |

| Corée du Sud | 453 | Belgique | 134 | |

| Singapour | 190 | Allemagne | 70 | |

| Taipei chinois | 188 | Malaisie | 66 |

Source : ITC

Les importations indiennes proviennent à 35 % de Corée du Sud, 26 % de Thaïlande, 13 % des Philippines, 9 % de Taipei chinois.

Paraxylène : productions. Monde, en 2014 : 37,7 millions de t, Union Européenne, en 2024 : 699 773 t.

En 2014, les capacités mondiales de production sont de 46,1 millions de t.

En 2018, la production de la Corée du Sud est de 10,505 millions de t, celle des États-Unis de 3,410 millions de t, celle de la Thaïlande de 2,179 millions de t. En 2020-21, celle de l’Inde est de 5,109 millions de t,

| Corée du Sud | 4 901 | États-Unis | 827 | |

| Japon | 2 163 | Arabie Saoudite | 668 | |

| Taipei chinois | 1 374 | Vietnam | 605 | |

| Brunei | 1 341 | Koweït | 477 | |

| Singapour | 1 034 | Malaisie | 387 |

| Chine | 9 381 | Malaisie | 342 | |

| États-Unis | 1 648 | Pakistan | 294 | |

| Taipei chinois | 1 322 | Thaïlande | 240 | |

| Inde | 903 | Brésil | 216 | |

| Indonésie | 583 | Canada | 87 |

Orthoxylène : la production, en 2024, de l’Union Européenne est de 169 419 t, dont 139 852 t, en 2019, en Allemagne.

Principaux producteurs mondiaux :

- ExxonMobil produit des BTX aux États-Unis, au Texas, à Baytown et Beaumont et en Louisiane, à Baton Rouge, aux Pays-Bas, à Botlek, en Belgique, à Anvers, à Singapour, en Chine, à Fujian, avec une participation de 25 %, en Thaïlande, à Sriracha, avec une participation de 66 %.

Les capacités de production de benzène sont de 580 000 t/an à Bayton, 330 000 t/an à Baton Rouge, 825 000 t/an à Botlek, 1,3 million de t/an à Singapour.

Les capacités de production de toluène sont de 822 000 t/an à Singapour.

Les capacités de production d’orthoxylène sont de 130 000 t/an à Botlek et de 406 000 t/an à Singapour.

Les capacités de production de paraxylène sont, au total de 4,1 millions de t/an avec 600 000 t/an à Bayton, 300 000 t/an à Beaumont, 700 000 t/an à Botlek, 1,8 million de t/an à Singapour, 200 000 t/an à Fujian, 500 000 t/an à Sriracha. En 2021, la production de paraxylène a été de 2,336 millions de t.

En 2017, a pris le contrôle du complexe pétrochimique de Jurong à Singapour, avec une capacité de production de 400 000 t/an de benzène, 200 000 t/an de toluène et 800 000 t/an de paraxylène. - Shell produit des BTX, aux États-Unis, à Deer Park, au Texas, au Canada, à Scotford, dans l’Alberta et Sarnia, dans l’Ontario, aux Pays Bas, à Moerdijk avec 500 000 t/an de benzène, en Allemagne, à Godorf avec 510 000 t/an de benzène, 130 000 t/an de toluène, 280 000 t/an de xylènes, à Singapour avec 230 000 t/an de benzène et 60 000 t/an de xylènes, à Nanhai, en Chine, à Showa, au Japon. Les 50 % de parts d’ExxonMobil dans Sadaf, à Al Jubail, en Arabie Saoudite, ont été vendues, en 2017, à son partenaire Sabic.

- TotalEnergies produit des BTX, en Corée du Sud, à Daesan, en joint venture 50/50 avec Hanwha avec des capacités de production de 1,267 million de t/an de benzène et 2 millions de t/an de paraxylène. Total produit également des BTX en Belgique à Anvers, avec 460 000 t/an de benzène, en France, à Gonfreville (76) avec des capacités de production de 200 000 t/an de benzène, 120 000 t/an de paraxylène, 115 000 t/an d’orthoxylène, à Feysin (69), associé à Ineos, avec 110 000 t/an de benzène, 50 000 t/an de toluène et avec Gexaro, société commune 50/50 avec Ineos, produit 240 000 t/an de benzène à Lavera (13). Total est associé à Saudi Aramco (Saudi Aramco : 62,5 %, Total : 37,5 %) dans la société Satorp qui produit, depuis 2014, 140 000 t/an de benzène et 700 000 t/an de paraxylène.

- Petrochina a produit, en 2016, 1,918 million de t de benzène.

- Mitsubishi Gas Chemical produit des xylènes, à Mizushima, au Japon, avec 350 000 t/an de paraxylène, 30 000 t/an d’orthoxylène et 220 000 t/an de métaxylène.

- BP produit du paraxylène aux États-Unis, à Texas City avec 1,3 million de t/an et Decatur, dans l’Alabama, avec 1,1 million de t/an et en Belgique, à Geel avec 700 000 t/an et du métaxylène, à Texas City, aux États-Unis.

- BASF produit du benzène, aux États-Unis, à Port Arthur, au Texas, en association avec TotalEnergies (60 % BASF, 40 % TotalEnergies) avec 110 000 t/an, en Allemagne, à Ludwigshafen avec 300 000 t/an, en Belgique, à Anvers avec 280 000 t/an, en Chine, à Nanjing, en association 50/50 avec Sinopec avec 130 000 t/an.

- Ineos, produit des BTX, en France, à Lavera et Feyzin, en association avec TotalEnergies (voir le détail ci-dessous), au Royaume Uni, à Grangemouth, en Allemagne, à Cologne, avec un total, en Europe de 600 000 t/an de benzène et aux États-Unis, à Chocolate Bayou, au Texas. La capacité globale de production de paraxylène est de 1,595 million de t/an.

- Eneos (ex-JX Nippon Oil) produit du paraxylène, avec une capacité de production, en 2019, de 3,620 millions de t/an dont 1 million de t/an à Ulsan en Corée du Sud.

- S-Oil, produit des BTX, en Corée du Sud, à Onsan avec 600 000 t/an de benzène, 350 000 t/an de toluène et 1,85 million de t/an de paraxylène.

- S-K Corp. produit des BTX en Corée du Sud, à Ulsan avec 800 000 t/an de benzène, du toluène et 1,35 million de t/an de paraxylène.

- GS Caltex produit des BTX en Corée du Sud à Incheon avec 930 000 t/an de benzène et 1,35 million de t/an de paraxylène.

- PTT Global Chemical, possède, en Thaïlande, à Map Ta Phut et Rayong, des capacités de production de 697 000 t/an de benzène, 50 000 t/an de toluène, 76 000 t/an de mélange de xylènes, 86 000 t/an d’orthoxylène et 1,310 million de t/an de paraxylène. En 2019, les ventes ont été de 851 000 t de benzène et 1,382 million de t de paraxylène.

- Reliance Industries (RIL), produit des BTX en Inde, avec 1,4 million de t/an de benzène et 100 000 t/an de toluène, dans l’état de Gujarat, à Jamnagar, Hazira et Vadodara, 450 000 t/an d’orthoxylène à Jamnagar et 4,8 millions de t/an de paraxylène, n°1 mondial, à Jamnagar et Patalganga dans l’état de Maharashtra. En 2021-22, les ventes de paraxylène ont été de 2,9 millions de t.

Situation française

Productions : en 2024.

- Benzène : 416 713 t.

- Toluène : 104 563 t.

- Xylènes : confidentielles.

Exportations : en 2024.

- Benzène : 80 241 t vers le Portugal à 56 %, l’Espagne à 25 %, la Finlande à 8 %.

- Toluène : 17 205 t vers les Pays Bas à 35 %, l’Espagne à 23 %, l’Allemagne à 12 %, la Suisse à 11 %, la Belgique à 9 %.

- Xylènes en mélange : 866 t vers la Belgique à 50 %, la Suisse à 19 %, l’Autriche à 9 %, l’Allemagne à 5 %, le Royaume Uni à 5 % %.

- Paraxylène : 106 384 t vers les États-Unis à 28 %, la Pologne à 20 %, la Belgique à 11 %, les Pays Bas à 9 %.

- Orthoxylène : 64 453 t vers la Belgique à 58 %, la Suède à 24 %, l’Italie à 15 %, les Pays Bas à 2 %.

Importations : en 2024.

- Benzène : 131 546 t du Royaume Uni à 40 %, d’Allemagne à 25 %, d’Espagne à 12 %, de Belgique à 11 %, de Hongrie à 7 %.

- Toluène : 12 060 t de Belgique à 44 %, des Pays Bas à 43 %, d’Espagne à 5 %, d’Allemagne à 5 %.

- Xylènes en mélange : 152 t des Pays Bas à 51 %, de Belgique à 19 %, d’Espagne à 14 %, d’Allemagne à 2 %.

- Paraxylène : 22 t d’Allemagne à 45 %, d’Inde à 27 %, de Belgique à 23 %.

- Orthoxylène : 159 t d’Espagne à 81 %, d’Allemagne à 19 %.

Producteurs :

- TotalEnergies produit des BTX à Gonfreville (76) avec des capacités de production de 200 000 t/an de benzène, 120 000 t/an de paraxylène, 115 000 t/an d’orthoxylène.

- Gexaro, société commune 50/50 entre TotalEnergies et Ineos, produit 240 000 t/an de benzène à Lavera (13).

- AP Feysin, société détenue à 57,5 % par TotalEnergies et 42,5 % par Ineos, produit 110 000 t/an de benzène et 50 000 t/an de toluène, à Feysin (69).

Utilisations

Benzène : en 2021, la consommation est de 50,5 millions de t dans le monde :

| Chine | 14 530 | Arabie Saoudite, en 2013 | 1 943 | |

| États-Unis | 6 687 | Pays Bas | 1 270 | |

| Corée du Sud | 4 281 | Thaïlande | 1 227 | |

| Japon | 3 388 | Singapour, en 2013 | 1 215 | |

| Taipei chinois | 2 475 | Allemagne | 1 124 |

Sources : APIC, Argus

Répartition de la consommation, pour la synthèse des principaux produits dérivés, avec entre parenthèses leur utilisation principale :

| Monde, en 2021 |

Europe de l’Ouest, en 2018 |

||

| éthylbenzène (styrène) | 49 % | 51 % | |

| cumène (phénol et acétone) | 20 % | 27 % | |

| nitrobenzène (aniline puis colorants) | 11 % | 13 % | |

| cyclohexane (polyamides) | 12 % | 7 % |

Sources : Wood Mackenzie et APPE

En tant qu’additif à l’essence, le benzène permet d’augmenter l’indice d’octane, agissant donc comme anti-détonant. La concentration maximale autorisée dans l’essence sans plomb et le gazole a été réduite de 5 % à 1 % en volume, en 2000, en Europe.

Éthylbenzène et cumène, voir ces chapitres.

Le nitrobenzène est destiné principalement à produire de l’aniline elle même destinée principalement à produire du 4,4′-diisocyanate de diphénylméthylène pour élaborer du polyuréthane.

Le cyclohexane est destiné principalement à produire, par oxydation, un mélange de cyclohexanol et de cyclohexanone puis de l’acide adipique ou du caprolactame pour fabriquer du nylon.

Toluène : la consommation mondiale, en 2015 est de 18,248 millions de t dont 7,371 millions de t en Chine.

Répartition de la consommation, en 2019.

| Chine | 24 % | Moyen Orient et Afrique | 8 % |

| Autres pays d’Asie | 34 % | Europe | 7 % |

| Amériques | 24 % |

Source : IHS Markit

Secteurs d’utilisation, dans le monde, en 2012.

| Solvant et autres | 35 % | Synthèse des xylènes | 28 % | |

| Synthèse du benzène | 30 % | Diisocyanate de toluène (TDI) | 7 % |

Source : DGMK Conference October 9-11, 2013, Dresden, Germany

Le diisocyanate de toluène est l’un des composant à la base de la fabrication du polyuréthane.

Parmi les autres utilisations, on peut citer l’ajout à l’essence pour accroître son indice d’octane et la fabrication du 1,3,5-trinitrotoluène ou TNT par nitration du toluène.

Xylène : le mélange issu du reformage, souvent enrichi en métaxylène, est appelé xylène. Il sert de solvant.

La consommation mondiale, en 2015, est de 48,540 millions de t. Répartition des utilisations, en 2011 :

| Paraxylène | 79 % | Métaxylène | 1 % | |

| Orthoxylène | 7 % | Solvant et autres | 13 % |

Paraxylène : consommation mondiale, en 2014. Monde : 37,7 millions de t, Union Européenne, en 2012 : 3,2 millions de t.

Orthoxylène : son principal débouché, pour 94 % des utilisations, est la fabrication de l’anhydride phtalique utilisé pour la fabrication de plastifiants pour PVC ainsi que pour la fabrication de résines polyester insaturées employées dans des composites (domaine maritime et construction) et de résines alkydes servant de revêtement de surface. Il remplace, pour la fabrication de l’anhydride phtalique, de plus en plus, le naphtalène. Il est également employé dans la fabrication de médicaments et de colorants.

Métaxylène : il est employé, quasi exclusivement, dans la production d’acide isophtalique destiné à la synthèse de résines polyester insaturées, de résines alkydes et de comonomère dans la production de résines polyéthylènetéréphtalate.

Toxicité

Le benzène est un produit toxique pouvant induire des intoxications par voies respiratoires ou cutanées. Les intoxications aiguës se traduisent par un effet narcotique sur le système nerveux qui peut entraîner un arrêt respiratoire. Par ailleurs, le benzène est cancérogène et peut causer des altérations génétiques héréditaires. La valeur limite d’exposition professionnelle (VLEP) sous forme de vapeur dans l’air pour une exposition quotidienne de 8 heures par jour est de 1 ppm soit 3,25 mg/m3 ; elle est inférieure au seuil de détection olfactif qui est d’environ 5 ppm.

Le benzène et les préparations en renfermant plus de 0,1 % ne doivent pas être mis à la disposition du public, les carburants échappant à cette limitation. En particulier, dans l’enseignement secondaire, le seul produit strictement interdit est le benzène.

Le toluène est irritant ; sa valeur limite d’exposition professionnelle (VLEP) pour une exposition quotidienne de 8 heures par jour est de 100 ppm soit 375 mg/m3.

Les xylènes peuvent provoquer des irritations cutanées ou respiratoires, leur valeur limite moyenne d’exposition est de 100 ppm soit 435 mg/m3.

Bibliographie

- A. Chauvel, G. Lefebvre, L. Catex, Procédés de pétrochimie tome 1, 2ème éd., Technip 1985.

- Chemical and Engineering News, 28 juin 1993 et 24 juin 1996.

- L’Actualité Chimique, octobre 1997.

- Association of Petrochemicals Producers in Europe (APPE), CEFIC, Av Van Nieuwenhuyse 4, B-1160 Bruxelles, Belgique.

- Aromatics Producers Association, Av Van Nieuwenhuyse 4, B-1160 Bruxelles, Belgique.

- Chemicals & Petrochemicals Manufacturer’s Association of India (CPMA).

- INRS, fiche toxicologique du benzène, 2011, 65 Bd Richard Lenoir, 75011 Paris.

- INERIS : fiche benzène, 2006, BP2, 60550 Verneuil-en-Halatte.

Archives

Benzène, toluène, xylènes 2024

Benzène, toluène, xylènes 2023

Benzène, toluène, xylènes 2022

Benzène, toluène, xylènes 2019

Benzène, toluène, xylènes 2014

Benzène, toluène, xylènes 2012

Benzène, toluène, xylènes 2006

Benzène, toluène, xylènes 1996

Benzène, toluène, xylènes 1993

Pétrole

C’est un mélange de nombreux hydrocarbures provenant de la décomposition d’organismes marins vivant il y a plusieurs millions d’années. La composition du pétrole dépend du lieu d’où il est extrait : il y a actuellement une centaine de bruts différents sur le marché pétrolier.

En savoir plusVapocraquage des hydrocarbures

Le vapocraquage est le principal moyen de fabrication des intermédiaires de première génération. Comme le craquage catalytique, il consiste à casser les molécules de la charge, par pyrolyse, pour obtenir des molécules plus petites. De plus, il est réalisé en présence de vapeur d'eau qui sert à diluer les hydrocarbures pour éviter des réactions parasites.

En savoir plus