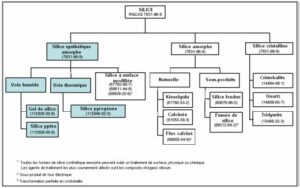

Les propriétés des silices synthétiques dépendent de leur mode de fabrication. On distingue généralement les procédés par voie humide permettant d’obtenir la silice précipitée, le gel et le sol de silice, des procédés par voie thermique permettant d’obtenir la silice pyrogénée, la silice à l’arc et la microsilice. Ces silices, amorphes, ne présentent pas de risque élevé de silicose comme les silices cristallisées. Les monocristaux de quartz sont préparés par croissance hydrothermale.

Données industrielles

Les silices synthétiques sont constituées de dioxyde de silicium de grande pureté. Elles se présentent sous forme d’une poudre blanche et leurs propriétés dépendent de leur mode de fabrication.

Polymorphes de silice

Source : CEFIC-ASASP, 2002

En 2016, la production mondiale de silices synthétiques (précipitées, pyrogénées, gels et sols) est de 3,2 millions de t. En 2024, la production de l’Union européenne est de 770 122 t dont 182 009 t en Allemagne, 158 029 t en Belgique, en 2023, 152 361 t en France, 91 084 t en Espagne, 3 101 t en Italie.

Répartition de la production entre des différents types de silices, hors microsilice (fumée de silice) : en 2017.

| Précipitée | 62 % | Colloïdale | 8 % | |

| Gel | 12 % | Pyrogénée | 7 % | |

| Fondue | 11 % |

Source IHS

Commerce international : en 2024, pour tous les types de silices synthétiques.

Principaux pays exportateurs, sur un total de 2,606 millions de t :

| Chine | 1 333 707 | Inde | 86 399 | |

| Allemagne | 171 308 | Taipei chinois | 80 983 | |

| États-Unis | 122 890 | Pologne | 67 124 | |

| France | 110 762 | Thaïlande | 61 795 | |

| Norvège | 91 145 | Belgique | 55 713 |

Source : ITC

Les exportations chinoises sont destinées à 21 % à l’Arabie Saoudite, 11 % aux Émirats Arabes Unis, 9 % au Vietnam, 6 % au Japon.

Les exportations françaises sont destinées à 28 % à l’Allemagne, 13 % au Portugal, 12 % à l’Italie, 6 % aux États-Unis.

Principaux pays importateurs, sur un total de 2,602 millions de t :

| Arabie Saoudite | 189 889 | Inde | 121 951 | |

| Émirats Arabes Unis | 174 433 | Corée du Sud | 101 064 | |

| États-Unis | 163 255 | Allemagne | 95 545 | |

| Vietnam | 144 438 | Mexique | 94 497 | |

| Japon | 138 071 | Chine | 88 827 |

Source : ITC

Les importations d’Arabie Saoudite proviennent à 87 % de Chine, 5 % d’Afrique du Sud, 3 % d’Espagne.

Les importations françaises, avec 62 523 t, proviennent à 35 % d’Allemagne, 16 % de Chine, 15 % des Pays Bas.

Silices précipitées

Elles représentent, avec 2,3 millions de t, 72 % de la production mondiale des silices amorphes synthétiques. Ces silices sont caractérisées par une grande porosité.

Élaboration industrielle :

Elles sont obtenues par action d’un acide (principalement H2SO4, mais aussi HCl, CO2…) sur une solution de silicate de sodium (de rapport molaire SiO2/Na2O compris entre 2 et 3,5). Le pH est maintenu supérieur à 7, la concentration de la solution est de 40 à 150 g de SiO2/L.

(SiO2)x(Na2O)y,nH2O + y H2SO4 = x SiO2 + y Na2SO4 + (y+n) H2O

Le silicate de sodium est préparé soit par fusion alcaline (avec Na2CO3), à 1050-1100°C, du sable naturel, soit par attaque à 180-220°C du sable par la soude. En 2021, la production de l’Union européenne, comptée en silice contenue, est de 1,706 million de t, dont 840 289 t en Allemagne, 387 355 t en Espagne, 54 696 t en France, 43 196 t en Suède, 38 307 t en Italie. Autres utilisations du silicate de sodium : dans les détergents, le collage des cartons, pour la préparation des zéolithes.

Consommations par t de silice précipitée par H2SO4, le silicate étant préparé par fusion alcaline :

| Sable | Na2CO3 | H2SO4 | ||

| 1 050 kg | 500 kg | 430 kg |

Propriétés : insolubles dans les acides (sauf HF) et solubles dans les solutions basiques (de pH > 9). Surface spécifique de 20 à 600 m2/g. Les groupes silanols (Si-O-H) présents en surface leur confèrent leur caractère hydrophile. L’eau physisorbée peut être éliminée à 180°C.

Principaux producteurs :

- Evonik (Allemagne), n°1 mondial avec une capacité de production de silice synthétique (précipitée et pyrogénée) de 600 000 t/an. Pour la silice précipitée la production est réalisée aux États-Unis à Chester, en Pennsylvanie et à Goose Creek, en Caroline du Sud, en Thaïlande à Map Ta Phut, en Allemagne à Wesseling, en Espagne à Zubillaga-Lantaran, en Turquie à Adapazari, en Inde à Gajraula, au Japon à Akoh, à Taipei chinois à Ta Yuan, en Chine dans une joint venture à Nanping et au Brésil à São Paulo. En septembre 2017, Evonik a acquis les activités dans la silice de J.M. Huber Corporation (États-Unis), qui possède des unités de production aux États-Unis à Etowa, dans le Tennessee et Havre de Grace dans le Maryland, en Chine à Qingdao, avec 40 000 t/an, en Belgique à Ostende, en Finlande à Hamine, en Inde à Jhagadia.

- Solvay, produit des silices précipitées dans 10 sites dont Collonges-au-Mont-d’Or, en France, Chicago Heights (Illinois, États-Unis), Qingdao (province de Shandong, Chine) avec 2 sites de production et 112 000 t/an, Inchéon et Gunsan, avec 80 000 t/an (Corée du Sud), Paulinia (Brésil), Barquisimeto (Venezuela), Livorno (Italie) et Wloclaweck (Pologne) avec 85 000 t/an. Au total, Solvay produit près de 500 000 t/an.

- PPG (États-Unis), aux États-Unis à Lake Charles, en Louisiane et Barberton, dans l’Ohio et aux Pays Bas à Delfzijl.

- Le groupe taïwanais OSC (Oriental Silicas Corporation) produit des silices précipitées, à Sanyi et Taichung, à Taipei chinois, à Rayong, en Thaïlande, à Nanji, dans la province de Jiangxi et à Lianji, dans la province de Jiangsu, en Chine.

Situation française : production par Solvay à Collonges-au-Mont-d’Or (69) avec une capacité de production de 400 000 t/an et une production, en 2014, de 206 000 t.

Utilisations : principalement dans les pneumatiques (pneus verts), en association avec le noir de carbone jusqu’à 50-50, elles diminuent de 30 % leur résistance au roulement et ainsi entraînent une consommation moindre de carburant pouvant atteindre 7 %. Leur adhérence au caoutchouc est assurée par un organosilane. Des pneus ne contenant que de la silice à la place du noir de carbone peuvent être colorés dans la masse.

Pour le renforcement des élastomères des semelles des chaussures de sport, en remplacement des noirs de carbone qui présentent l’inconvénient de laisser des traces noires sur le sol.

Dans les dentifrices elles apportent leur pouvoir polissant et nettoyant et permettent de régler la rhéologie des pâtes.

Pouvant adsorber 2 fois leur masse de liquide, elles sont utilisées comme support de liquides visqueux et hygroscopiques afin de les transformer en poudre sèche (vitamines A et E…). Fixant l’humidité, elles s’opposent à la prise en masse de poudres (antimottage) et ainsi sont utilisées comme fluidifiant du sel de table, de la poudre de café, du sucre glace, de la lessive en poudre…

Utilisées dans la fabrication de papiers spéciaux : comme couche barrière pour éviter la pénétration du solvant de l’adhésif dans le papier des étiquettes autocollantes.

Elles sont utilisées comme activateur des bétons projetés à la place de l’aluminate de calcium.

Gel de silice (silicagel)

Élaboration industrielle :

Obtenu de la même façon que les silices précipitées mais à pH < 7. La suspension d’hydrogel formé est filtrée, lavée et séchée. Sans frittage on obtient un aérogel, avec frittage, un xérogel. Très poreux (sa surface spécifique est comprise entre 300 et 1000 m2.g-1, avec un diamètre des pores d’environ 2,5 nm), très hydrophile, il peut adsorber de l’eau jusqu’à plus de 40 % de sa masse. Sa teneur en silice est supérieure à 95 %.

Producteur : Cabot produit des aérogels à Frankfurt, en Allemagne.

Utilisations : comme agent desséchant dans les laboratoires. L’industrie des dentifrices et des cosmétiques utilise du gel de silice comme abrasif et épaississant.

Les aérogels sont utilisés dans l’isolation thermique et phonique.

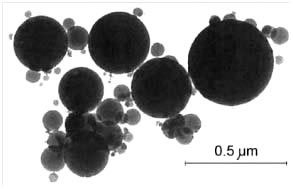

Sols de silice (silice colloïdale)

Ce sont des suspensions stables, dans l’eau, de particules quasi sphériques (de 10 à 100 nm de diamètre), de concentration en SiO2 en général inférieure à 50 % en masse. Obtenus par passage d’une solution de silicate de sodium sur des résines échangeuses de cations.

Utilisations : agent de polissage des plaquettes de silicium pour applications en microélectronique. Après coagulation, utilisés comme liant de produits réfractaires, précurseur pour la fabrication de fibres minérales de silice, support de catalyseurs, donnent des propriétés anti salissantes et antistatiques aux revêtements de sols ainsi que dans des textiles, clarifient des boissons et également incorporés comme charges dans les vernis et les peintures.

Silices pyrogénées ou de pyrohydrolyse

Elles sont aussi dénommées « Fumed silica » en anglais. A ne pas confondre avec la microsilice ou « fumée de silice » en français co-produit de l’élaboration du silicium et de ferroalliages de silicium.

Élaboration industrielle :

Elles sont formées par hydrolyse du tétrachlorure de silicium (SiCl4) à 1000°C, dans la flamme d’un chalumeau air-dihydrogène, la vapeur d’eau provenant de la combustion du dihydrogène.

SiCl4 + 2 H2O = SiO2 + 4 HCl

De haute pureté (> 99,8 % en silice), elles présentent naturellement un caractère hydrophile. Toutefois elles peuvent être rendues hydrophobes par un traitement de surface à l’aide d’un organosilane comme le diméthyldichlorosilane.

Production : en 2018, la production mondiale a atteint 281 000 t.

Producteurs :

- Evonik (Allemagne) exploite 8 usines, en Allemagne à Rheinfelden et Leverkusen, aux États-Unis à Mobile, dans l’Alabama et Waterford, dans l’État de New-York, en Belgique à Anvers, en France à Roussillon, au Japon à Yokkaichi, en Thaïlande à Map Ta Phut. Est partenaire du groupe chinois Wynca dans une joint venture à Zhenjiang dans la province de Jiangsu.

- Cabot (États-Unis), aux États-Unis à Tuscola, dans l’Illinois, à Midland, dans le Michigan et à Billerica, dans le Massachusetts, en Chine dans la province de Jiangxi, au Royaume Uni à Barry, en Allemagne à Rheinfelden, en Inde avec 50 % d’une usine à Mettur Dam. En 2019, a construit une usine en Chine, à Wuhai, en Mongolie Intérieure, avec 80 % des parts et 20 % à Inner Mongolia Hengyecheng Silicone et au États-Unis, en 2020, en collaboration avec Dow, à Carrollton, au Kentucky.

- Wacker (Allemagne), en Allemagne à Burghausen et Nünchritz et en Chine à Zhangjiagang, dans une joint venture avec Dow. A construit une usine à Charleston, dans le Tennessee, aux États-Unis, avec une capacité de production de 13 000 t/an, qui a été opérationnelle en octobre 2019.

- Tokuyama, produit, à Tokuyama, au Japon.

- OCI, produit en Corée du Sud, à Gunsan avec 9 000 t/an et en Chine à Tangshan, dans la province du Hebei, avec 6 000 t/an.

Situation française : production par Evonik, à Roussillon (38), avec une capacité de production de 8 000 t/an.

Utilisations : afin de renforcer les élastomères silicones et les résines PVC. Grâce à leurs propriétés thixotropiques elles permettent de contrôler la rhéologie d’encres, peintures et adhésifs. Elles sont également employées dans les industries agroalimentaire (additif E 551) et pharmaceutique pour épaissir les liquides ou faciliter l’écoulement des poudres et empêcher leur prise en masse.

Secteurs d’utilisation : répartition, en 2016.

| Peintures, revêtements | 31 | Cosmétiques | 10 | |

| Adhésifs | 20 | Batteries | 5 | |

| Silicones | 16 | Résines polyester | 4 | |

| Pharmacie | 12 | Autres | 2 |

Source : Market Research Future

Silices à l’arc

Elles sont obtenues par fusion, à 1800-2100°C, de sable de grande pureté (pureté en SiO2 supérieure à 99,8 % en masse), à l’arc électrique, pendant environ 15 h. Le verre de silice obtenu est coulé en lingots qui sont ensuite broyés. Elles présentent une résistance importante aux chocs thermiques et ont une faible conductibilité thermique. Elles sont utilisées pour l’encapsulation de composants électroniques.

Microsilice (ou fumée de silice)

A ne pas confondre avec la silice pyrogénée appelée « fumed silica » en anglais. En anglais la microsilice est dénommée « silica fume »

Élaboration industrielle : sous-produit de la fabrication du silicium, du ferrosilicium et des silico-alliages.

L’élaboration du silicium et du ferrosilicium a lieu, par électrométallurgie, dans des fours à électrodes de carbone immergées selon la réaction globale suivante pour le silicium :

SiO2 + 2 C = Si + 2 CO

La cuve du four est animée d’un lent mouvement de rotation. La température est de l’ordre de 1700°C. La difficulté de la réduction est liée à la formation de SiC qu’il faut éviter. En réalité, les réactions se produisant sont complexes et en particulier la silice est en partie, pour 10 à 25 % de la charge initiale, réduite en monoxyde de silicium SiO, gazeux, qui s’oxyde hors du four, à l’air, en dioxyde de silicium dénommé fumée de silice, récupéré dans des filtres à manche.

Les particules, amorphes, ont des dimensions de 0,01 à 1 µm. Les particules, possédant une surface spécifique de 15 à 25 m2/g, sont très réactives.

La production d’une tonne de silicium génère de 400 à 500 kg de fumée de silice. Une tonne de ferrosilicium (à 75 %), de 200 à 250 kg.

Jusqu’en 1985, cette silice n’était pas valorisée. Ces « poussières » étaient d’abord rejetées dans l’atmosphère puis, pour protéger l’environnement, récupérées par filtration des fumées et placées en décharge.

Productions : la production mondiale est estimée, en 2017, à 1,8 million de t/an, à 53 % en Chine.

Producteurs : ce sont les producteurs de silicium et de ferrosilicium.

Capacité mondiales de production, en 2017 :

| Eramet | 479 | Ferroglobe | 206 | |

| Privat Group | 450 | Elkem | 200 | |

| South32 | 380 | Vale | 165 |

Source : Ferroglobe

Le groupe FerroGlobe, possède des capacités de production de 206 000 t/an, avec des usines en France (voir ci-dessous), en Espagne à Cee avec 3 500 t/an, Dumbría avec 14 500 t/an et Sabón avec 17 000 t/an, en Afrique du Sud à Polokwane avec 25 000 t/an et Rand Carbide avec 16 500 t/an, au Venezuela avec 22 000 t/an. En 2015, les ventes ont été de 154 683 t. Produit également de la fumée de silice, aux État-Unis, au travers de sa filiale, Norchem, dans l’Ohio, à Beverly, dans l’Alabama, à Selma et Bridgeport, en Virginie Occidentale à Alloy, dans l’État de New York, dans une joint venture détenue à 51 % avec Dow, à Niagara Falls et au Canada, à Bécancourt, dans une joint venture détenue à 51 % avec 49 % pour Dow.

Elkem (Norvège), filiale du groupe chinois Bluestar, produit de la microsilice en Norvège, à Bremanger, Salten, Rana, avec 23 000 t/an, Thamshavn et en Chine à Lanzhou, dans la province de Gansu. Commercialise 300 000 t/an dont 100 000 t/an provenant d’autres producteurs.

Situation française : production par FerroGlobe, de 76 000 t/an de fumée de silice, dans les usines suivantes :

- Anglefort (01) : 18 500 t/an lors de la production de silicium.

- Château Feuillet (73) : 12 000 t/an lors de production de silicium, ferrosilicium et silicocalcium. En 2021, l’usine a fermé.

- Montricher (73) : 13 500 t/an, lors de la production de silicium.

- Les Clavaux (38) : 15 000 t/an lors de la production de silicium.

- Laudun (30) : 13 000 t/an, lors de la production de silicium et de ferrosilicium.

- Pierrefitte (65) : 4 000 t/an, lors de la production de silico et ferroalliages.

Utilisation : dans les bétons hautes performances, à des teneurs d’environ 10 %. Elle augmente la fluidité, la résistance à la compression (qui passe, à 28 jours, de 20-40 MPa à 60-120 MPa) et diminue la perméabilité (voir le chapitre ciments). Les particules de fumée de silice réagissent avec l’hydroxyde de calcium libéré lors de l’hydratation du ciment en donnant un silicate de calcium hydraté faisant prise comme le ciment.

Cristaux monocristallins de quartz alpha (de haute pureté)

Élaboration industrielle : depuis 1955, date de la première mise sur le marché, par croissance hydrothermale, à partir d’une solution de SiO2 dans NaOH, à 360°C et 1,7 kbar. Il faut environ 2 mois pour obtenir un quartz d’un kg par croissance à partir de lames minces orientées de quartz naturel ou de chutes de fabrication de quartz de culture. Des quartz de 7 kg peuvent être ainsi obtenus.

Afin de garantir l’approvisionnement du pays en germes de croissance, fin septembre 2019, le stock des États-Unis s’élève à 7 148 kg de quartz naturel avec des cristaux de 0,2 à 10 kg.

Production :

La production mondiale est estimée à 4 000 t/an (45 % en Asie, 30 % en Amérique du Nord, 20 % en Russie).

Producteurs : les principaux producteurs sont chinois mais aussi japonais avec Murata, Shin Etsu, Kyocera…. Aux États-Unis, avec Sawyer, à Eastlake, dans l’Ohio, en Russie, par le groupe Mineral, à Alexandrov, région de Vladimir.

Utilisations :

La consommation des États-Unis, en 2017, est estimée entre 3 000 et 6 000 kg.

Utilisés comme matériau piézo-électrique (dans les filtres de fréquence, l’électromécanique (déplacements du microscope à effet tunnel), montres…).

Bibliographie

- Association of synthetic amorphous silica producers (ASASP), CEFIC, Avenue E. van Nieuwenhuyse, 4 box 1, B-1160 Bruxelles, Belgique.

- Les silices amorphes synthétiques, ED 153, Institut national de recherche et de sécurité pour la prévention des accidents du travail et des maladies professionnelles (INRS), février 2022.

- Silica Fume Association, 38860 Sierra Lane, Lovettsville, Virginie, 20180, États-Unis.

- « La fumée de silice« , Solutions béton, Cimbéton, 2011.

- European Silica Fume Committee, 12 Av. de Broqueville, 1150 Bruxelles, Belgique.